冲压件冲压工艺特点?

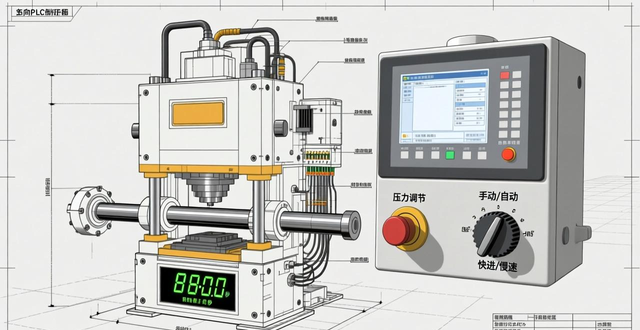

1、操作工艺方便,不需要操作者有较高水平的技艺。冲压出的零件一般不需要再进行机械加工,具有较高的尺寸精度。冲压件有较好的互换。冲压加工稳定较好,同一批冲压件.可相互交换使用,不影响装配和产品能。由于冲压件用板材作材料,其的表面质量较好,为后续表面处理工序(如电镀、喷漆)提供了方便条件。冲压加工能获得强度高、刚度大而重量轻的零件。

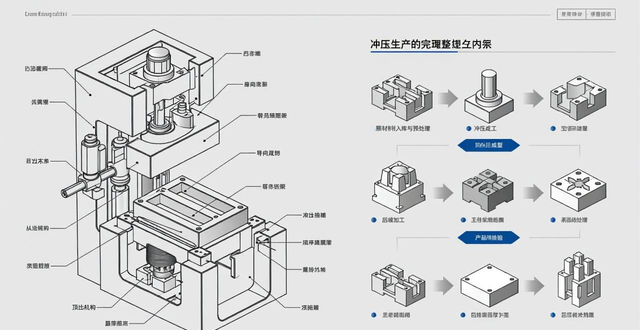

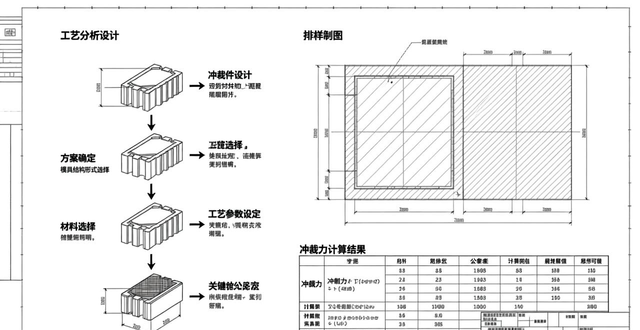

2、低耗材、高效率:冲压工艺通过模具与设备的配合,能够实现对板料的一次性精确塑形,减少了材料的浪费,同时提高了生产效率。精细构造:冲压件通常具有薄片或分层薄片材料的精细构造,一次成型的痕迹明显,展现了冲压工艺的高精度和一致性。

3、良好的互换性:冲压加工的稳定性较高,同批次生产的零件可以互换使用,而不会影响产品的装配质量。 表面处理便利性:由于冲压件通常选用板材作为原材料,其表面质量较好,便于后续的表面处理工序,如电镀或喷漆。

4、特点 (1)冲压是一种高生产效率、低材料消耗的加工方法。冲压工艺适用于较大批量零件制品的生产,便于实现机械化与自动化,有较高的生产效率,同时,冲压生产不仅能努力做到少废料和无废料生产,而且即使在某些情况下有边角余料,也可以充分利用。(2)操作工艺方便,不需要操作者有较高水平的技艺。

冲压件和铸铁件哪个好

1、冲压件和铸铁件各有优势,选择哪种更好取决于具体应用需求。冲压件的优势: 制造效率高:冲压件通过冲压模具快速成型,生产效率高,适用于大批量生产。 材料利用率高:冲压工艺可以充分利用材料的强度,减少材料浪费。 精度高:冲压件尺寸精度较高,表面光洁度高,后续加工量少。

2、一般来说冲压成本更高 冷冲压件一般不再经切削加工,或仅需要少量的切削加工。热冲压件精度和表面状态低于冷冲压件,但仍优于铸件、锻件,切削加工量少。 冲压主要是按工艺分类,可分为分离工序和成形工序两大类。

3、首先,是铸铁摆臂,以其出色的强度和抗冲击性著称,然而,其重量较大是其显著的缺点。然后,我们有铝合金摆臂,尽管在强度上可能不如铸铁,但其轻量化特性使其成为追求极致操控性能车辆的首选。双层金属冲压件摆臂的优势在于其相对较低的价格,然而,其强度和耐久性可能在性能上略逊一筹。

4、铝合金轻,压铸成型便于成型;铸铁件的一般是球墨铸铁,结实但比较重;冲压也方便成型,可靠性看钢板质量用的好坏了,同样的零件做出来,冲压件一般比铸铁轻比铝重。

铸造件和冲压件有什么区别

铸造件和冲压件的主要区别如下:生产工艺:铸造件:是通过将熔融的金属注入模具中,待金属冷却凝固后得到的产品。这个过程涉及金属的熔化、注入模具和冷却凝固等步骤。冲压件:则是通过冲压机械对金属板材施加外力,使其发生塑性变形,从而获得所需形状和尺寸的产品。冲压过程包括分离工序和成形工序。

精度较高。冲压加工精度较高,可以生产出尺寸精确、表面光滑的零件。 效率高、成本低。冲压工艺生产效率高,可实现自动化生产,降低生产成本。同时,冲压件具有较好的互换性。详细解释:铸造件是通过将熔融的金属倒入模具中,待其冷却凝固后形成的零件。

重量轻:相比铸铁件,冲压件使用材料轻薄,重量较轻。铸铁件的优势: 良好的强度和耐磨性:铸铁材料具有较好的抗压、抗拉强度和耐磨性,适用于承载较大的部件。 优良的铸造性能:铸铁可以通过铸造工艺制造出各种复杂形状的部件,适应性强。

冲压件与铸件的区别:具有薄、匀、轻、强的特点冲压可制出其他方法难于制造的带有加强筋、肋、起伏或翻边的工件,以提高其刚性。由于采用精密模具,工件精度可达微米级,且重复精度高、规格一致,可以冲压出孔窝、凸台等。

根据不同的机械类型,模具的结构和设计也有所不同。锻造件通常在锻压机上制造,加热后的金属通过锻压机的上模和下模之间的压力作用,塑形为所需的形状。压铸件则是通过压铸机,将金属熔化后,以高速压射的方式注入模具中,冷却后形成所需零件。

冲压件:是金属板材通过模具成型的件。压铸件:是对液态金属在模具中压成型的,表面光滑。一般讲铸件含C量要比锻件高,硬度高,韧性差,锻件综合性能好。铸件可以做成非常复杂的件。锻件用模具制做都是分成上下模的,所以有分模线。并有拔模角度。