铝合金压铸模具成型部位表面镀钛处理有什么好处

1、表面镀钛处理也称为TD处理,是TD处理的一种,可以大幅度提高表面硬度和耐磨性,也可以提高的耐热性,防止液态铝合金对模具的粘连,使用寿命提高8~30倍,最早是日本先研制出来的表面处理技术,现在在模具行业得到推广,已经应用于冷作模具、热作模具和塑料模具等,压铸模只是热作模具中的一种。

2、提高表面硬度,提高耐磨性,减少摩擦系数,防粘结,提高耐热性。氮化铝钛涂层:这是一种V涂层,涂层方式跟TIN差不多,厚度为3-6um,表面硬度为3000HV,抗粘性与耐磨性均比TIN涂层要好很多,对难切削材更具有适应性。

3、同时消除疲劳应力,延长使用寿命。光饰:所有金属制品及非金属制品(塑胶、水晶、玻璃等)表面痕迹消除,亚光雾面处理,使产品表面提升档次。模具处理:模具表面氩光雾面处理,图文制作,以及模具清理,不伤及模具表面,保证模具精度。毛刺处理:机加工零件微小毛刺去除,注塑零件溢胶毛边消除。

4、铝合金仍然保持了质轻的特点,但机械性能明显提高。铝合金材料的应用有以下三个方面:一是作为受力构件;二是作为门、窗、管、盖、壳等材料;三是作为装饰和绝热材料。利用铝合金阳极氧化处理后可以进行着色的特点,制成各种装饰品。

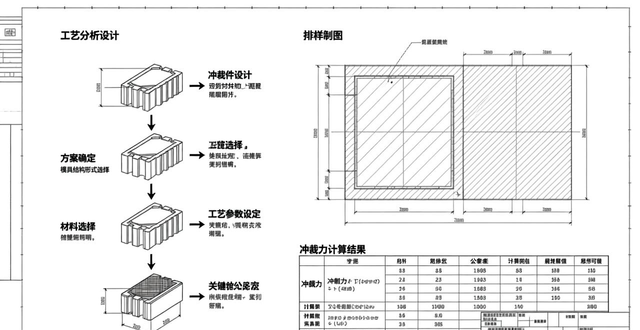

冲床模具间隙一般多少?

1、冲压模具的间隙大小通常依据板材的厚度和材料类型来确定,对于大多数铁板材料(厚度在0.5mm至3mm之间),常用的间隙计算比例是材料厚度的16%。 冲裁间隙的计算通常采用切纸试冲和厚薄规测量的方式,或者通过观察产品的光亮带和毛边来判断。在折弯过程中,则可以通过塞垫片或使用厚薄规来调整间隙。

2、一般建议模具总间隙为材料板厚的20%~25%。模具的间隙是否合理,是很重要的,如果模具间隙不合适,容易造成废料反弹。标准模具的选用:(1)模具的刃口直径应尽量大于加工板厚的2倍,直径一般应大于3mm,否则易折断,寿命极短;但也不是绝对的,3mm直径以下推荐使用进口高速钢作为模具材料。

3、具体间隙大小要看模具类型和机床类型与冲压材料。如果是数控冲床上下刀间隙一般在10--15丝左右(根据冲压材料和厚度不同而不同)。普通冲床的话分为:拉伸模(间隙为板材厚度)、落料模(一般三丝)、一般模具(0--5丝)。

你好!冲压模在对铝箔进行冲切的时候模具刀口容易粘铝屑,请问怎么解决此...

尝试进行无间隙冲切。 正如楼上提到的:安装“同步气枪余羡旦装置”即可解决问题!在冲压过程中,该装置会自动将铝屑吹走。 冲头可能带有静电。 可以考虑在冲头表面镀钛。

拉伸。如:拉伸冲头、折弯冲头、滑块的插刀、打沙拉冲头、打凸包冲头、抽芽冲、铆合模的铆合冲头等等。凹模凸模的材料需要的硬度较高,常用的凹模凸模材料有:Cr12Mo1vCr12Mov、Skd-5Skd-1W6Mo5Cr4V2(钨钢)等。

低合金工具钢低合金工具钢是在碳素工具钢的基础上加入了适量的合金元素。与碳素工具钢相比,减少了淬火变形和开裂倾向,提高了钢的淬透性,耐磨性亦较好。用于制造模具的低合金钢有CrWMn、9Mn2V、7CrSiMnMoV(代号CH-1)、6CrNiSiMnMoV(代号GD)等。

冲压不锈钢板的模具用什么材质做好?

1、冲压不锈钢时,推荐的模具材料主要包括硬质合金、高速钢和合金工具钢,同时需要注意模具的硬度、耐磨性、抗腐蚀性以及热处理性。推荐的模具材料 硬质合金:优点:具有极高的硬度和耐磨性,能够承受不锈钢冲压过程中产生的巨大压力和摩擦。适用场景:适用于形状复杂、精度要求高的不锈钢冲压件。

2、冲压不锈钢的最佳模具钢是Cr12MoV和GCr15,韧性比较好的钢材有VG10不锈钢、夹层钢以及高锰钢。冲压不锈钢模具钢的最佳选择: Cr12MoV:具有高硬度、高耐磨性和耐热性,是大型复杂模具的常用材料。尤其在处理深度大、表面要求高的不锈钢零件时,表现出色。

3、T0.5MM不锈钢的冲压模具冲头建议使用DC53材质。以下是选择该材质的具体原因:高硬度与韧性:DC53的硬度可以达到6063HRC,相较于国标Cr12MoV,DC53不仅硬度更高,而且韧性更好。这种特性使得DC53冲头在冲压过程中能够更好地抵抗磨损和变形,从而延长使用寿命。

4、如果需要冲压较厚的不锈钢材料,则推荐使用SW68,它能够更好地应对厚料冲压,提供更稳定的加工效果。对于需要高速冲压的场合,则建议使用粉末高速钢ASP30,这种材料具有更高的硬度和耐磨性,能够适应高速冲压的要求。总的来说,选择适合的冲头材料能够有效提升生产效率,减少磨损,延长模具寿命。

5、DC53模具钢:组织均匀性好,耐磨性高,适用于不锈钢冲压加工。但需注意市场上存在不同等级的DC53,使用效果有所差异,建议选择品质可靠的DC53模具钢。SKH9高速钢:若追求更高的耐磨性,可考虑使用SKH9高速钢,硬度可达HRC6264。但需注意冲头无尖角,以防崩角。