在冲压生产车间里,一套模具的状态常常决定着产品质量和生产效率,对于设备维护工程师来说,需要去让建立科学的日常维护流程得以实现,对于生产管理人员来讲,要去完成周期规划的制定实现这个动作,对于质量监控人员而言亦如此,这就好像给生产线注入一种持续稳定型的活力那般重要。

模具日常维护的三阶段流程

操作工人实施模具的日常保养,模具维修人员予以确认,这是确保模具稳定生产的基础,流程能被划分为使用前、中、后三个关键阶段。,

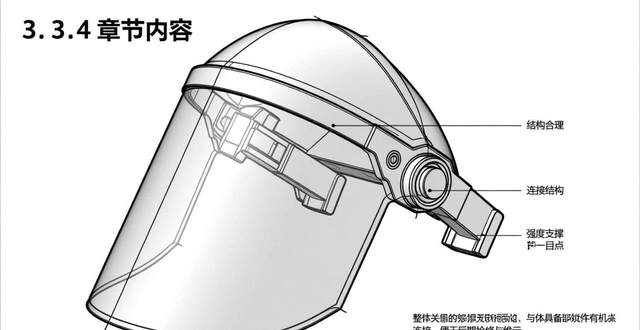

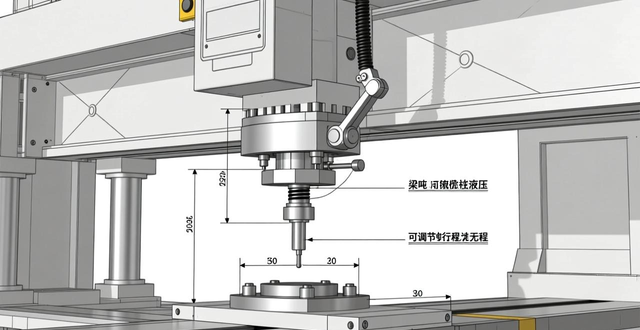

第一步是使用之前要进行检查,操作人员做这件事时要像飞行员执行起飞前的常规检查那般细致入微,要搞清楚、认明白模具表面的标识清楚到位且没有缺失,要认真检查凸凹模有没有出现裂纹或者产生变形的状况,要查看一下明显露头部分的螺钉有没有松动开来,要审视冲裁模的刃口是否一直锐利无比,与此同时,还要把上下模板以及工作台面清理干净,要保证导柱导套间有着适量的可起到润滑作用的油,并且要核查所用的原材料与相应工艺文件是不是保持一致 。

使用模具过程里的监控得持续开展,在调整开机之前,要保证模具外部与内部都没有异物,固定的螺钉没有出现松动,试制后的首件一定得经由质检员判定为合格之后才可进行批量生产,在生产过程之中,要定时给模具的工作件表面以及活动配合面施加润滑,赶快清理废料,还得随时去检查模具的工作状态,一旦发现异常就要马上停机处理。

模具使用之后的保养同样有着重要性,借助机床将模具型腔打开后,要对型面是否损坏进行彻底清理以及查看,还要查看导柱导套是否出现松动情况,压料、退料机构以及刃口是否处于完好状态,之后要在导滑以及工作表面涂抹油,对模具安装面进行清理并且涂抹油来防锈,模具在卸下吊运的时候需要做到稳妥,缓慢起吊并且缓慢放下,防止碰撞造成损伤。

周期规划的科学基准

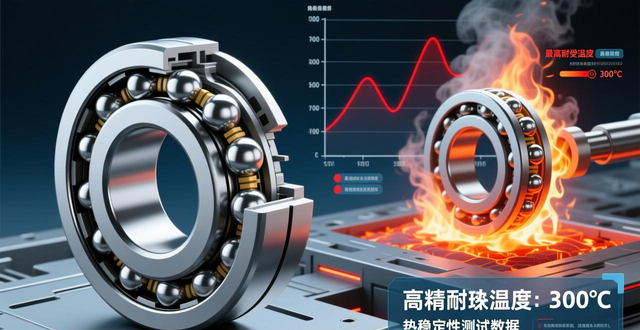

为设定模具保养基准,需综合考量工时以及模具结构。在行业内部,普遍依照生产冲次来划定保养周期,对于拉延工序或者重要模具,通常会设定在3至4万冲次以内进行保养,其他工序则设定在4至5万冲次以内。这样的差异化管理,就好像针对不同负荷的设备采用了不同的体检频率。

对于年产量比较低的车型,由于模具长时间不进行生产,有可能出现生锈的情况,还有可能出现气管老化漏气这类异常现象,可追加每半年安排一次模具保养的基准 。这样一种双轨制的周期规划,既确保了高使用率模具的维护频率,又兼顾了闲置模具的保养需求 。

数据驱动的维护决策

在每一次制件完成之后,模具操作者都应当在《模具日常保养记录》表当中详细进行记录,记录模具在生产时候的状况,记录首末件以及过程制件的质量,记录保养实施的情况,顺便记录维修情况。而这些数据变成了判断模具是不是需要实施维修的重要依据,同时也是优化保养计划的宝贵资源。

依托建立而成的规范日常维护流程以及科学周期规划,企业一方面可延长模具使用寿命,去降低生产成本。另一面还能够确保产品质量稳定性在市场竞争中赢取先机,去营造激烈氛围。一套维护良好的冲压模具,它不仅仅只是生产工具,更是企业精益管理水平的现身展示结果。