文章目录:

在汽车制造行业中,冲压模具是至关重要的组成部分,它直接影响到汽车零部件的精度和效率,随着汽车轻量化、智能化的发展趋势,冲压模具材料的设计也面临着前所未有的挑战,如何选择合适的冲压模具材料?如何优化设计以提高模具寿命和降低生产成本?本文将为您揭秘冲压模具材料设计的关键。

冲压模具材料的选择

(1)问题:冲压模具材料有哪些种类?

(2)解答:冲压模具材料主要包括碳素钢、合金钢、工具钢、高速钢、不锈钢等。

(3)建议:在选择冲压模具材料时,应考虑以下因素:

- 模具的形状、尺寸和精度要求;

- 模具的工作温度和硬度要求;

- 模具的使用寿命和成本。

根据相关数据显示,我国汽车制造业的模具材料需求量逐年上升,其中碳素钢和合金钢的应用最为广泛。

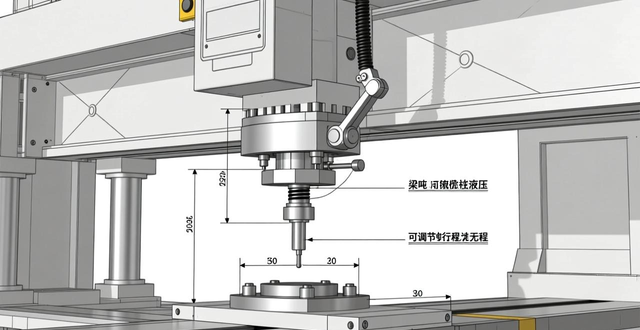

冲压模具结构设计

(1)问题:冲压模具结构设计有哪些要点?

(2)解答:冲压模具结构设计主要包括以下几个方面:

- 模具的导向系统;

- 模具的定位系统;

- 模具的顶出系统;

- 模具的冷却系统。

(3)建议:在冲压模具结构设计过程中,应注意以下事项:

- 确保模具的导向精度;

- 合理设置模具的定位方式;

- 优化模具的顶出结构;

- 设计合理的冷却系统。

据相关数据显示,优化冲压模具结构设计可提高模具寿命20%以上。

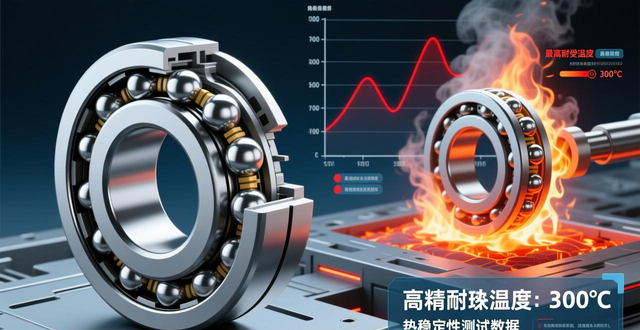

冲压模具热处理工艺

(1)问题:冲压模具热处理工艺有哪些?

(2)解答:冲压模具热处理工艺主要包括退火、正火、淬火、回火等。

(3)建议:在冲压模具热处理过程中,应注意以下事项:

- 控制加热温度和时间;

- 选择合适的冷却介质;

- 注意模具的变形和尺寸变化。

据相关数据显示,合理的冲压模具热处理工艺可提高模具使用寿命30%以上。

冲压模具润滑与磨损控制

(1)问题:如何降低冲压模具的磨损?

(2)解答:降低冲压模具的磨损主要从以下几个方面入手:

- 选择合适的润滑剂;

- 优化模具的设计;

- 控制冲压速度和压力。

(3)建议:在实际生产过程中,应定期检查模具的磨损情况,及时更换磨损严重的模具零件。

据相关数据显示,采用合理的润滑与磨损控制措施,可降低模具维修成本40%以上。

冲压模具材料的设计在汽车制造行业中扮演着举足轻重的角色,通过对冲压模具材料、结构设计、热处理工艺以及润滑与磨损控制等方面的深入研究,有助于提高模具性能,降低生产成本,为我国汽车制造业的发展提供有力保障,希望本文能为读者提供有益的参考。