文章目录:

在当今全球制造业的舞台上,冲压模具技术作为关键工艺手段,其重要性不言而喻,它不仅直接关系到产品的质量与成本,更在提升企业竞争力中扮演着核心角色,如何掌握冲压模具制作的核心技术,确保产品的高效与精准呢?让我们一起揭开冲压模具制作的神秘面纱。

冲压模具制作基础知多少?

(据统计,我国冲压模具行业市场规模已突破千亿元,但仍有不少企业对冲压模具制作的基础知识了解不足。)

了解冲压模具的基本类型是基础,根据用途不同,冲压模具主要分为冷冲压模具和热冲压模具,冷冲压模具主要用于冷态金属材料的成型,如汽车、家电等行业;热冲压模具则用于高温下金属材料的成型,如钢铁行业。

冲压模具设计要点有哪些?

(在模具设计中,合理的选择材料、优化结构设计、精确的尺寸计算是关键。)

1、材料选择

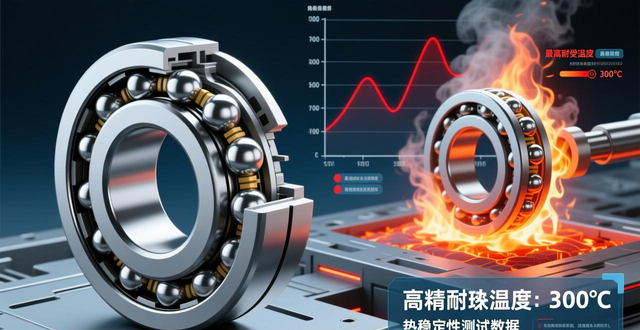

冲压模具的材料直接影响其使用寿命和性能,模具材料应具有良好的耐磨性、耐冲击性、耐热性等,目前,常用的模具材料有钢、硬质合金、铜合金等。

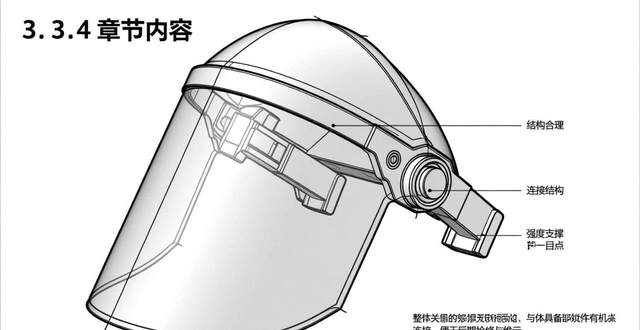

2、结构设计

冲压模具的结构设计应考虑以下因素:工作原理、模具强度、工作行程、导向精度等,设计时应遵循“安全可靠、结构合理、操作方便”的原则。

3、尺寸计算

精确的尺寸计算是保证冲压模具质量的关键,在设计过程中,应充分考虑零件尺寸、公差、形状等因素,确保模具尺寸的准确度。

冲压模具加工工艺解析

(冲压模具加工工艺主要包括模具零件加工、装配调试等环节。)

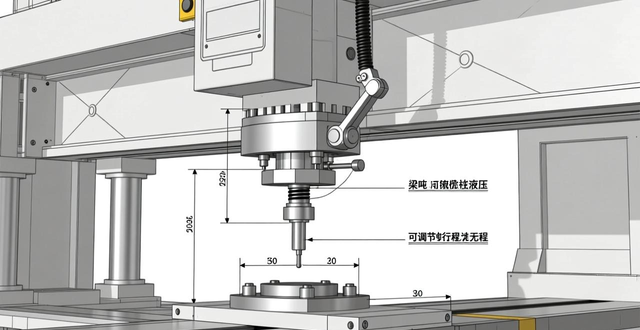

1、模具零件加工

模具零件加工是冲压模具制作的重要环节,加工过程中,应严格控制加工精度,确保模具零件的尺寸、形状、位置精度满足设计要求。

2、装配调试

模具装配调试是冲压模具制作的关键环节,在装配过程中,应确保各零件之间的相对位置正确,调试过程中,要保证模具的运动平稳、准确。

如何提升冲压模具质量?

(提升冲压模具质量,关键在于加强过程控制、优化工艺参数、提高人员素质。)

1、加强过程控制

在冲压模具制作过程中,应严格遵循工艺流程,确保每道工序的质量,对关键工序进行监控,及时发现并解决质量问题。

2、优化工艺参数

工艺参数的优化是提升冲压模具质量的重要手段,通过对模具材料、加工方法、热处理工艺等参数的调整,可以提高模具的耐磨性、耐冲击性等性能。

3、提高人员素质

提高模具设计师、加工人员、装配调试人员等人员的专业素质,是保证冲压模具质量的关键,通过培训、交流等方式,提升人员的技术水平,为冲压模具制作提供有力保障。

掌握冲压模具制作的核心技术,对于提升我国制造业竞争力具有重要意义,通过本文的探讨,希望广大读者对冲压模具制作有了更深入的了解,为我国模具产业的发展贡献力量,您在冲压模具制作过程中遇到了哪些难题?欢迎在评论区留言交流,共同探讨。