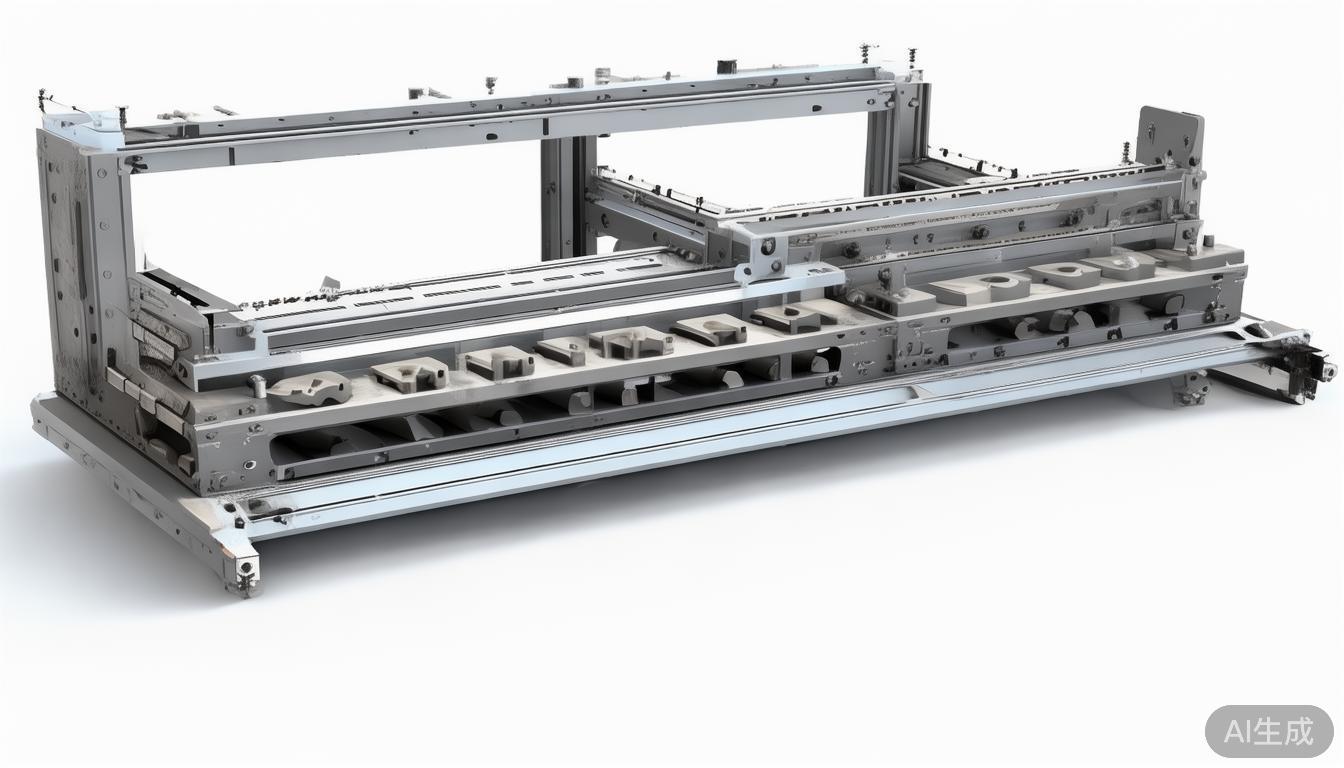

五金冲压连续模(级进模)设计的九大细节

冲压行业从业人员薪酬持续上涨,使得削减人工制造成本成为五金加工企业首要任务。其中,应用连续模是常用手段,这种方式有助于构建低成本且高效的自动化冲压生产体系。连续模对精度要求很高,构件构造复杂。与普通冲压模具相比,设计时需关注的问题更为细致,主要体现在以下层面:

当需要钻很多孔时,小型凸模的尺寸不宜过长,在采用多个凸模组合的压模设计中,可以依据凸模的规格差异,制造出高度各异的凸模,构成阶梯状结构,这种方式能够防止所有凸模承受的最大压力在同一时间出现,从而显著减小模具的冲切力量,同时也能降低冲压机的运行负担。必须留意,针对阶梯凸模,为确保凸模具备充足强度,尺寸较小的凸模需要制作得短些,而尺寸较大的凸模则应做得长些,两者的高度差异应等于板料厚度。冲压作业时,应当先冲制大孔,再冲制小孔。否则,当冲制中大孔时,材料会挤压小凸模,而小凸模由于强度不够,可能会发生破裂。

连续模应当尽可能配备挡料板、侧刃等用于步距定位的构件,条料在连续模中受压时,必须确保其精确位置,这样才可以维持连续模的步距统一,从而有可能冲制出合格零件

模具零件,连续模里,惯用的定位方式包括固定挡块、导向销、导向板、侧刀等类型。冲压作业,先靠固定挡块进行初步定位,裁切时借助模腔内的导向销确保条料的准确位置。侧刀的作用是限定每次条料推进的尺寸。侧刀的尺寸需等于送料间距另加0.05至0.5毫米,具体数值依据材料厚度来决定。

导正销的长度需要适宜,目的是为了有效控制送料的距离,连续模具必须配备精准的定位机构,这类定位机构通常包括导正销、起始挡块、侧刃、导向销等,其中导正销是连续模具中应用广泛的一种精密定位技术,它能够和误送检测装置配合使用,实现报警并停止设备运行,从而起到保护模具的效果,正因如此,在连续冲压模具的设计中,导正销经常被采用。在精密的连续中压模具里,经常先冲制预孔,后续各个工序则借助导正销来矫正卷料的位置。这种情况下,导正销的直径