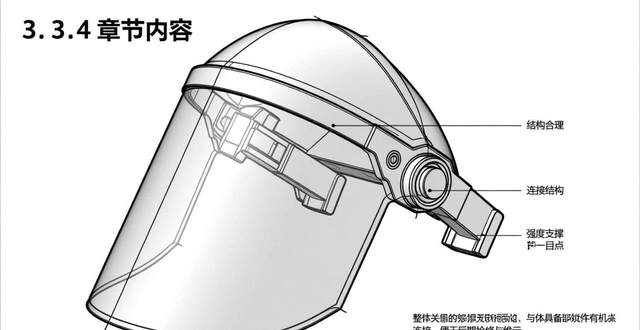

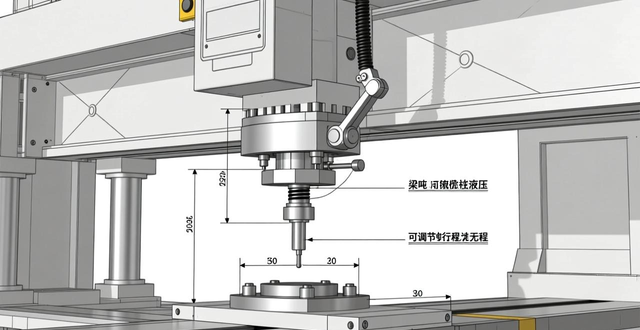

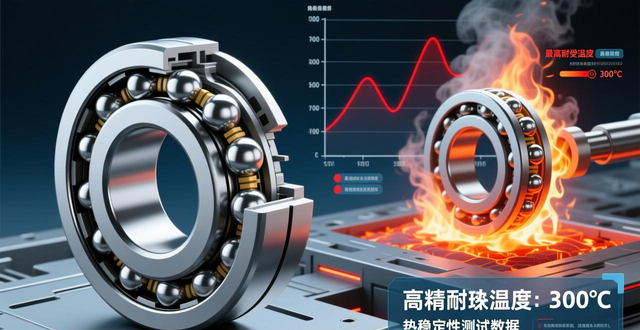

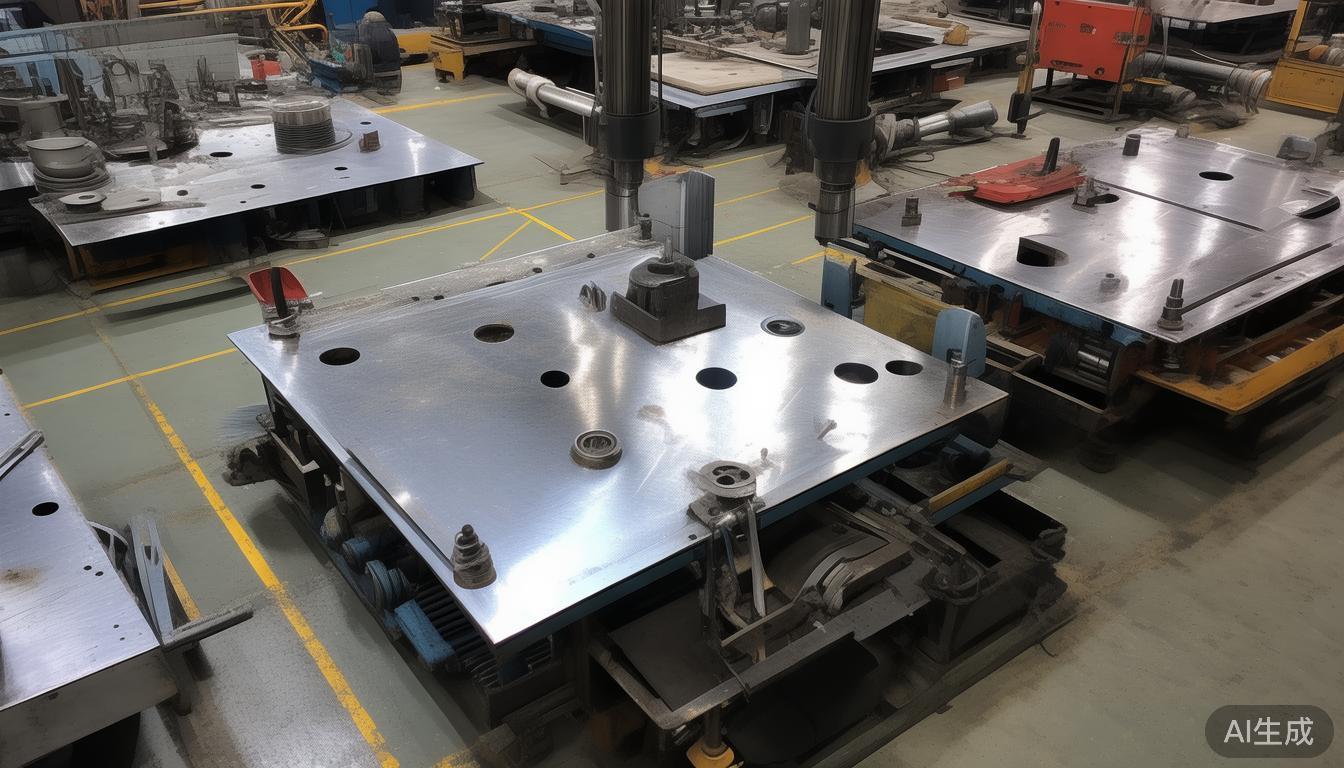

金属板料塑性成形技术与模具构造要点概述《金属板料塑性成形技术与模具构造要点概述》篇一金属板料塑性成形技术与模具构造是当代制造业不可或缺的重要组成部分,它们不仅决定着制品的精良程度,还直接影响着制造效能与经济性。本篇将细致剖析金属板料成形过程中的核心环节,以及模具构造中的关键技术要点,力求为行业相关人员奉献一份系统且具有指导意义的参考资料。金属板料或带料经压力机加工,可塑造成特定形状的零件,此为冲压工艺。运用压力机提供的压力,金属在模具中产生塑性变形,便能形成目标冲压件。该工艺具备效率高、费用省、用途多的优势,在汽车制造、电子产品、家用电器等领域得到普遍应用。加工方式与目标各有不同,冲压技术因而呈现多样化,具体方式主要有:首先,有切割技术,它能把金属板材裁成各式样、各尺码的零件;其次,有打孔技术,它能在金属板材上打出各式样、各形态的孔眼;再者,有折弯技术,它能让金属板材折成特定角度或形态;最后,有拉延技术,它能把金属板材拉成带开口的容器或零件。翻边加工是在已冲压零件的边缘制造翻边效果。模具设计是冲压工艺的关键工具,其设计水平直接影响冲压件的品质和生产效能。模具设计时必须考虑诸多要素,诸如材料属性、冲压条件、模具构造、使用期限等。模具设计准则,首先是强度与刚性,模具必须具备充足的强度和刚性,保证在冲压时不会发生形变或破损。冲压件品质受模具精准度制约,模具耐用程度决定其使用时长,二者密切相关。维护便利性是关键考量因素,易于检修更换能降低设备闲置期。经济合理性需统筹考量制造成本与运行开销。模具构造通常由几大组件构成,分别是模座,它承担整个模具重量,并传导压力机施加的力。压料装置是用来夹持并压实板料的,目的是确保冲压时能够稳定进行。冲头负责施加压力,促使板料发生形变。凹模与冲头协同工作,共同塑造出冲压件的最终轮廓。导向装置的作用是让冲头和凹模在冲压时能够精确对准。冲压工艺参数需要经过优化,这些参数包含压力大小、运行快慢、移动距离以及模具之间的空隙等,这些数值的设定直接关系到冲压件的整体品质。调整这些参数有助于提升制造效能,减少开销。施加的力度与运行快慢程度,对压制零件的成型效果有显著作用,而运行快慢则关乎制造效能。在确保品质达标的基础上,加快压制速度能够明显增强制造能力。模具的空隙大小,是指冲头和凹模之间的间隔,恰当的空隙设定对于保障压制零件的规格精确度极为关键。空隙设置过大或过小,均会引起压制零件的规格出现偏差。模具材料的挑选需要兼顾它的抗磨损能力、耐高温特性、坚固程度以及柔韧性。常见的模具材料有碳素钢、合金钢和工具钢。同时,对模具实施表面工艺,比如氮化或渗碳,能够大幅度延长它的使用期限。冲压作业时,保障安全是必须重视的问题。工作人员需要学习相关知识,明白机器和模具的正确操作方法,同时要使用必要的安全防护装置。此外,要设法降低灰尘、声响和边角料的排放量,以此维护环境安全,保障工作人员的身体健康。冲压工艺和模具构造之间联系紧密,必须清楚认识二者相互影响,并且持续改进和开拓,才能在市场竞争中保持优势地位。这篇文章意在给行业人员一个系统的知识体系,让他们在操作时能更熟练地运用冲压方法和模具构思,从而提升制造效能与产品水准。在《冲压方法和模具构思要点》的第二部分,冲压方法和模具构思是工业生产中极为关键的一环,不仅决定了制成品的品质,也直接影响制造效能和费用。本文旨在系统研究冲压技术的关键内容,并解析高效模具规划的方法,以适应工业制造的要求。冲压技术是一种借助压力设备在特定工具中处理金属薄板的技术,能够将平面材料直接转化为立体构件。该技术适合大批量制造,且经济性较高。冲压技术的关键组成部分涵盖动力设备、成型工具、原材料以及减摩材料。压力机能产生必需的力量和移动距离,模具负责塑造零件的样貌并控制其精确度。挑选板材时要权衡材质的硬朗程度、柔韧性和经济性这些方面,润滑液能够降低接触面的阻力,维护模具状态,同时还能提升冲压成品的表面光洁度。构思冲压模具时,务必综合诸多要素。其一,模具的构造布局要保证冲压作业的平稳可靠以及操作人员的安全。这需要挑选恰当的模腔材质,规划妥当的进料口与排气路径,同时要保证模腔具备足够的刚度和强度。再者,模腔的精确度规划极为重要,这涉及到尺寸容差的设定、表面平滑度的标准以及模腔的抗磨损能力。另外,模腔的使用周期设计也极为关键,这要求综合考量模腔的加工方法、实际应用场景和后续的维护管理。模具的冷却系统设计至关重要,它关乎冲压件的品质,也关系到模具的耐用程度。要想提升冲压工艺的效能,模具设计必须兼顾自动化与智能化。比如,应用快速换模系统能够大幅缩短模具调换周期,增强生产线的适应能力。同时,借助智能监控系统可以即时掌握模具运作情况,预判可能出现的故障,并给出最恰当的保养措施。运用这些技术,生产效能得以增强,产品品质的稳定性也得到维护。操作过程中,冲压流程与模具构造必须紧密配合。比如在汽车工业领域,众多金属冲压部件需借助精密制作的模具迅速制造。这些冲压部件涵盖车身外壳、车架构件以及车厢内部零件等。汽车生产商对压制零件的品质标准十分严苛,所以,模具的制作必须兼顾材料的属性、塑形的难度以及制造的速度。简而言之,压制流程与模具构思是工业生产中必不可少的环节。借助周全的流程规划和高明的模具研制,厂商得以达成优质且快速的生产目标。科技持续演进,冲压制造和模具规划将不断革新,以应对将来工业生产的需求。