模具损坏缘由包括,材料选择欠妥,加工时易崩口,热处理环节,淬火回火流程不妥,导致变形,研磨平面精度不足,致使弯曲变形,工艺设计层面,模具承压能力欠佳,刃口距离过小,结构布局欠合理,模体数量不足且无垫片支撑,线切割工艺,拉线切割时,间隙设置不当,未清理锋利边缘,冲压设备配置,压力机吨位不足,冲切力量不够,模具调整深度过深,出料不顺畅,生产准备阶段,缺少退磁工序,无出料辅助装置;生产过程中,针或弹簧断裂等,造成卡阻,下料困难,模具装配时,存在间隙遗漏,冲头安装不当

冲模的损坏状况通常表现为磨损、形变、断裂以及咬合等几种情形。

不过,因为压制流程不一样,作业情形不一样,导致冲头能用多久的原因是挺复杂的。接下来,从冲头的设计、制作和运用这些方面,全面研究冲头能用多久的影响原因,并且找出有效的改进方法。

1 冲压设备

冲压机械的精准度与稳固性对模具的使用周期有决定性作用。机械精准度高且稳固性强,模具的使用周期会显著增长。比如:Crl2MoV材质的复杂硅钢片模具,在常规开放式压力机操作下,平均能修复使用1至3万次,而在新型精密压力机操作下,模具的修复使用次数能达到6至12万次。对于特别狭窄的缝隙或没有缝隙的冲模,以及硬质合金冲模和精密冲模,必须选用精度高、刚性强的压力机,否则,会缩短模具的使用时间,情况严重时甚至可能破坏冲头。

2 模具设计

模具导向部件的精确度,精确可靠的导向作用,对于降低模具工作部件的摩擦,防止凸模和凹模咬合损伤效果显著,特别是在无间隙和小间隙落料模、复合模以及多工位连续冲压模中作用更为明显,为了提升模具的使用年限,必须依据工艺流程特点和零件加工精度等标准,恰当挑选导向方式,并明确导向机构的精确程度,通常情况下,导向机构的精确度要超过凸模和凹模的配合间隙

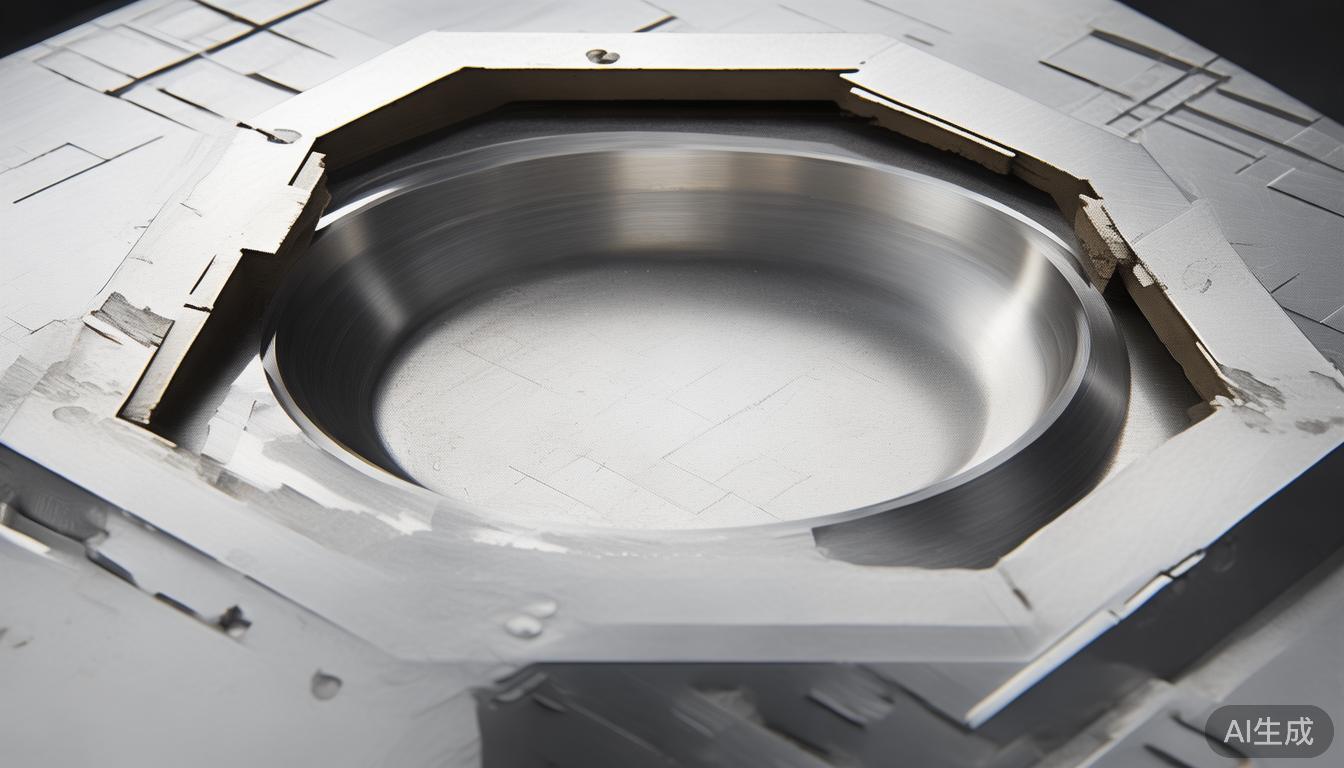

模具的几何参数,包括凸模和凹模的轮廓形态、配合空隙以及弧形边角的尺寸,对金属板材的塑形过程有显著作用,同时也会深刻影响模具的损耗程度和使用期限。配合空隙的大小直接关系到冲裁产品的品质和模具的耐用性。对于精度标准高的工件,应该采用较窄的空隙;而对于精度要求不高的,可以适当增加空隙宽度,以此来延长模具的使用周期。

3 冲压工艺

(1)冲压零件的原材料。

实际加工时,因为外部受力部件的原料厚度偏差过大,或者材质特性不稳定,又或者表层状况不佳,存在锈蚀斑点,甚至沾染油渍等,就会导致模具核心部件的损耗速度加快,并且容易产生崩口现象。要实现这个目标,必须关注以下方面:首先,要选用易于冲压的材料,以降低变形所需的力;其次,冲压前需仔细核对材料的种类、厚度和表面状况,同时确保材料干净,必要时去除表面的氧化层和锈斑;另外,依据冲压流程和材料特性,有时需要进行退火处理和表面处理,还要挑选恰当的润滑剂和润滑方法。

(2)排样与搭边。

不恰当的往复送料布局和过小的连接边宽容易导致模具快速损耗或模腔与模芯发生摩擦损伤。所以,在思考如何提升材料使用效率的同时,必须依据零件的生产数量、品质标准以及模具的配合空隙,恰当挑选布局方式并设定连接边宽,以此延长模具的使用年限。

4 模具材料

模具的耐用程度取决于多种因素,包括材料类型、化学构成、内部构造、硬度水平以及冶金品质等综合作用的结果。采用不同质地的材料,模具能够承受的工作时长通常存在显著差异。因此,对冲压模具的工作部件材料设定了两个核心标准:首先,材料在实际应用中必须具备极高的硬度(58至64HRC)和强大的抗压能力,同时还要拥有卓越的抗磨损能力以及充分的韧性,并且热处理过程中不易变形,同时具备一定的耐热性能;其次,材料必须具备优良的加工适应性。冲模零件的加工制造流程通常比较繁琐,所以需要掌握多种加工技术,或者进行滚堵操作,以及垫脚堵屎处理,9.生产观念方面:要注重叠片冲压,确保定位准确,应使用吹气设备,模板出现裂纹时不能继续生产