《冲压模具设计与制造实例.ppt》系会员所提供,支持在线查阅,如需获取更多《冲压模具设计与制造实例.ppt(28页珍藏版)》资料,请至知学网进行搜索。

本章针对现代企业生产背景,全面梳理了冲压工艺的规划、冲模构造以及冲模生产的具体流程和操作步骤,并通过具体案例进行阐释。学习目标与具体要求包括:首先,熟练掌握冲压工艺设计、冲模构造以及冲模生产的相关方法和步骤;其次,能够对中等复杂程度的冲压零件进行成形工艺、模具结构以及模具生产工艺的系统设计。冲压工艺设计、冲模设计以及冲模制造的方法与步骤至关重要。灵活运用这些方法则尤为关键。冲压模具设计与制造技术,其技术性和经验性均十分突出。冷冲压模具设计及制造案例涵盖:涵盖:冲压工艺规划、模具规划、模具生产这三个环节;这三者之间存在着紧密的联系;它们之间相互依存,相互制约;彼此间的相互作用和影响显著。

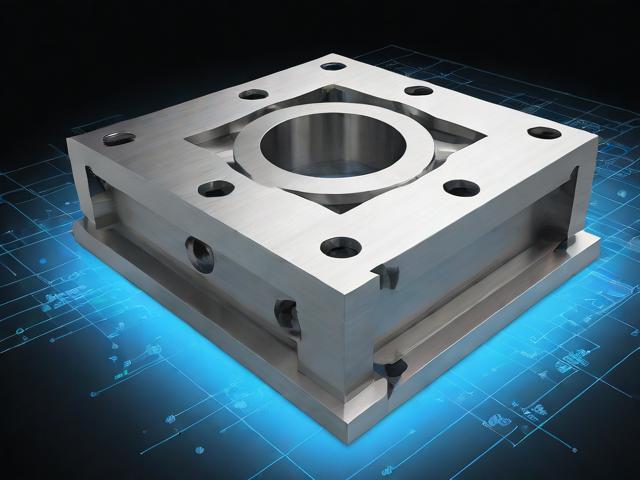

冲压工艺设计构成了冲模设计的根本与准则;其核心在于确保冲压工艺得以顺利实施;而冲模制造,作为模具设计流程的自然延伸,旨在将设计图纸通过原材料的加工与组装,最终转化为具备实用功能和价值的模具实物。工件名称为手柄,生产批量为中等规模,选用Q235-A钢材质,厚度为1.2毫米。以下为冷冲压模具设计与制造实例:首先,我们来看冲裁模的设计与制造。在冲压工序中,主要涉及落料和冲孔两个步骤。所使用的材料是Q235-A钢,这种材料具有良好的冲压性能,非常适合进行冲裁。模具的结构相对较为简单,包含一个直径为8毫米的孔和五个直径为5毫米的孔。此外,孔与孔之间、孔与边缘之间的距离均符合设计要求,且最小壁厚达到35毫米(在大端,有四个直径为5毫米的孔)。

3、涉及8毫米孔径、5毫米孔径以及16毫米外径圆孔的壁厚。精度方面,整体采用自由公差,相当于IT14级,尺寸精度不高,但普通的冲裁工艺完全可以满足需求。关于冲压工艺方案的确定,涉及冷冲压模具的设计与制造实例。一、冲裁模设计与制造实例:方案一为先进行落料,再进行冲孔。此方案采用单工序模具进行生产。方案二:实施落料与冲孔相结合的复合冲压工艺,运用复合模具进行生产。方案三:执行冲孔与落料连续进行的级进冲压工艺,采用级进模具进行生产。方案一虽然模具结构相对简单,但成本高昂且生产效率较低;方案二在工件精度和生产效率上表现优异,然而模具强度不足,制造难度较大,且操作不够便捷;方案三则具备高效的生产速度,操作简便,且工件精度也能满足需求。综上所述,结论是选择方案三为最佳方案。3主要设计计算冷冲压模具设计

在冲裁模设计与制造实例中,首先需确定排样方式并进行相关计算,其次,还需进行冲压力的计算。具体的相关计算数据可参考表格。依据计算得出的结果,我们计划选用J23-25型号的冲压设备。本设计主要涉及冷冲压模具的设计与制造案例,其中包括压力中心的确定及相应的计算。由于冲裁力并不强烈,因此压力中心相对于坐标原点O的偏移量较小。为了简化模具的加工和装配过程,模具的中心位置依然被选定为坐标原点O。如果采用J23-25型号的冲床,那么C点将依然位于压力机模柄孔投影面积的规定范围内,从而满足设计要求。凹模型口图(4)涉及工作零件刃口尺寸的计算。由于工作零件的形状相对简单,冷冲压模具的设计与制造实例中,适宜采用线切割机床对落料凸模、凹模、凸模固定板以及卸料板进行分别加工。这种加工方式能够确保这些零件的尺寸精度。

这些零件的孔洞同轴度良好,大大简化了装配过程。具体计算方法请参考表格。(关于卸料橡胶的设计)卸料橡胶的设计部分,计算过程从略。模具的整体设计方面,包括冷冲压模具的设计与制造实例(1)模具类型的选择——级进模(2)定位方式的选择——导料板、无侧压装置、挡料销初步定位,导正销精确定位。第一件产品的冲压位置可通过操作工的目测进行确定。在卸料和出件方式的选择上,采用弹性卸料和下出件的方式。至于导向方式,则主要依赖于中间导柱的导向方式。至于主要零部件的设计,包括工作零件的结构设计,例如落料凸模,采用直通式设计,并通过线切割工艺加工而成,使用2个M8螺钉固定在垫板上,与凸模固定板的配合精度达到H6/m5标准。冲孔凸模设计采用台阶式结构,整体凹模亦然,所有用于冲裁的凹模孔均经过线切割工艺加工而成。

在冷冲压模具的设计与制造过程中,对于定位零件的构思,我们采用了两个导正销,它们分别利用工件上的5毫米和8毫米两个孔作为导正孔。这些导正销被安装于落料凸模端面,具体采用的是H7/r6的配合方式。同时,导正销的导正部分与导正孔之间则是H7/h6的配合。此外,在冷冲压模具设计与制造实例中,粗定距的活动挡料销、弹簧以及螺塞均选用了标准件,其规格为816。8毫米导正销,导料板的设计,卸料部件的设计,卸料板的设计,卸料螺钉的选择,模架及其他零部件的设计,冷冲压模具的设计与制造实例,模具总装图(如图所示),冷冲压模具的设计与制造实例,冲压设备的选型,模具零件的加工工艺。由于关键零件采用了线切割技术,因此这些零件的加工过程相对简便。落料凸模的加工工艺9模具的装配模具的装配 冷冲压模

选取凹模作为装配的基准部件,依据级进模的装配关键点,首先安装下模,随后安装上模,并对间隙进行调节、进行试冲以及进行必要的返修工作。详细的装配过程请参考表格。零件名称为盖,生产规模为大批量,采用的材料是镀锌铁皮,其厚度为1mm。涉及的设计与制造实例包括:冷冲压模具设计与制造实例,其中工序包括落料和拉深;所使用的材料为镀锌铁皮,该材料具备优良的拉深性能,非常适合进行拉深加工;模具结构设计简单且对称;在精度方面,所有工件均采用自由公差,对于工件厚度的变化没有具体要求,仅因为该工件是另一零件的盖,故其口部尺寸69毫米可以适当缩小。工件的总高度尺寸为14毫米,经过拉深工艺处理后,可通过修边工序达到所需的尺寸标准。确定冲压工艺方案,涉及冷冲压模具的设计。

方案一为:首先进行下料,随后进行拉深处理,整个生产过程采用单一工序模具进行。方案二则采用落料与拉深相结合的复合冲压方式,使用复合模具进行生产。方案三则是通过级进式拉深冲压工艺,运用级进模具进行生产。方案一的模具设计较为简便,然而其成本相对较高,且生产速度较慢;方案二虽然模具设计较为繁琐,但由于零件设计简单且对称,制造过程并不复杂;方案三虽然生产速度更快,但模具结构较为复杂,操作上不够便捷,并且工件尺寸较大。综上所述,选择方案二为最佳方案。主要涉及设计计算环节,包括冷冲压模具设计与制造实例中的(1)毛坯尺寸计算,依据表面积相等的原则,通过解析法计算出该零件的毛坯直径D,具体计算过程(此处省略);(2)排样及相关计算,则采用带有废料的直排排样方式,相关计算内容(此处省略)。

在确定成形次数时,需考虑阶梯形件的拉深过程。其中,h/dmin的比值计算为15.2/40,等于0.38。根据t/D的比值1/90.5,得出1.1的结果。查阅相关表格后,发现h/dmin的数值低于表中所示,因此可以一次性完成拉深成形。至于冲压工序的压力计算,将采用正装复合模具设计,并固定卸料与刚性推件,进而进行冲压力的计算。依据冲压工艺总力的计算成果,并考虑工件的高度因素,我们初步选择了开式双柱可倾压力机J23-25。在计算工作部分的尺寸时,对落料和拉深的凸、凹模的工作尺寸进行了计算(具体过程从略)。由于该工件口部尺寸需要与另一件相匹配,因此在设计阶段,我们有意将其尺寸适当减小。冷冲压模具的设计与制作案例,其中第四部分是关于模具的整体设计。在模具的整体设计方面,(首先)需要确定模具的类型。

在落料-拉深复合模的设计中,需谨慎选择定位方式,例如将导料板(该板与固定卸料板合为一体)与挡料销(共3个)结合起来。同时,对于卸料和出件的方式,应采用固定卸料、刚性打件,并借助标准缓冲器来提供压边所需的压力。至于导向方式,特别是中间导柱的导向,关键在于确保模具装配后,拉深凸模的端面低于落料凹模端面3mm,以实现先落料后拉深的工艺流程。(2)在零部件的设计与选择方面,弹性元件的设计尤为重要,例如顶件块(包括压边和卸件)所需的压力便由标准缓冲器来提供。此外,对于模架及其他零部件的选择,我们可以参考冷冲压模具的设计与制造实例。其中,5个主要零部件的设计是关键,具体包括:工作零件的结构设计,整体结构,以及拉深凸模、落料凹模和凸凹模的结构,如图所示。本模具中的工作零件均为旋转体结构,其形状相对较为简单。模具总装图6展示了这些零件的布局,而冲压设备的选用则针对这些工作零件的加工工艺进行了考虑。

加工过程主要依赖车削技术。在模具装配环节,以凸凹模作为基准件,首先安装上模,随后再安装下模。装配完成后,需确保间隙分布均匀,使得落料凹模的刃口面高出拉深凸模的工作端面3毫米,同时顶件块的上端面需高出落料凹模的刃口面0.5毫米。这样的设计旨在落料前先行压料,落料完成后进行拉深操作。第八章中,冷冲压模具设计与制造实例涉及的材料包括Crl2MoV,其热处理工艺为5862HRC,具体要求是尾部与凸模固定板需按照H6/m5的配合进行。此外,还有采用Crl2MoV材料,热处理为6064HRC的冷冲压模具设计与制造实例。同样,CrWMn材料的冷冲压模具设计与制造实例中,工作部分局部淬火,硬度达到6064HRC。在盖落料-拉深复合模的冷冲压模具设计与制造实例中,关键部件包括凸凹模、推件块、固定卸料板、顶件块、落料凹模和拉深凸模。