近日,记者探访了扬力集团,目睹了一辆装满压力机床部件的巨型拖车缓缓驶离厂区大门。“这便是集团近期新研发的大型智能化偏载多工位压力机,同时也是我国首台套的多工位闭式压力机。”扬力集团董事长林国富如此介绍,这台机床将被运往佛山市德展精工集团进行安装和交付。

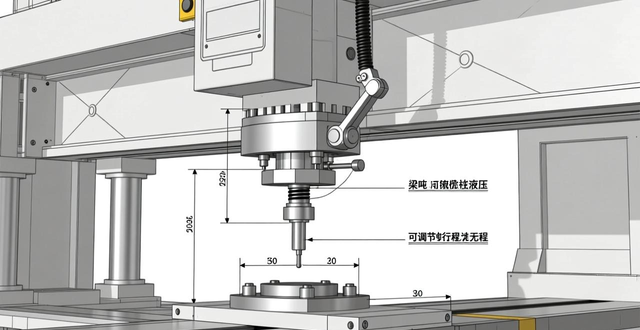

这台设备在国内同类机床中冲压吨位达到3250吨,这一数值比国内引进国外技术生产的最大冲压吨位机床高出50吨,并且能够实现汽车大型覆盖件的单次冲压成形。林国富指出,这50吨的差距不容小觑,它意味着我国在大型冲压设备的设计与制造领域已经达到了世界领先水平。

机床被誉为工业制造的基石,尤其在汽车制造领域,超过八成的零部件均是通过压力机床进行冲压而成。这类自动化、高效、环保且节能的大型多工位压力机床,已经成为汽车及其零部件生产企业生产能力的重要象征。

三年前,林国富所率领的团队着手进行市场调查,结果揭示出大型多工位压力机床的生产技术被西班牙的法格、德国的舒勒以及日本的松小等少数国外企业所独占。而我国引进此类技术的生产设备,普遍面临价格高昂、维护费用高以及维修周期漫长的困扰。此外,这些机床是由四到五台工位机床组合构成,占地超过千平方米,工位间的物料搬运主要依赖人工操作,自动化水平较低,这一状况显著降低了工作效率和生产精度。特别值得一提的是,国内仅有的这台最大冲压吨位达到3200吨的压力机床,其技术是从国外引进的。

核心关键技术无法通过购买或获取,市场迫使我们必须持续进行创新。项目负责人,同时也是扬力集团重型研究所的副所长郑义祥指出,在国家和省市相关政策的扶持下,研究所已经开始着手进行研发工作,致力于填补我国在大型多工位压力机床领域的自主创新空白,并努力赶超国际顶尖的大型压力机床制造水平。集团每年投入的研发资金高达一亿元,依托8个研究所和1个智能制造中心,形成了强大的攻坚力量。在这些新产品的背后,汇聚了众多国内顶尖企业的资源。以机床工作台面为例,其厚度达到了300毫米,已触及起吊的极限。兴隆特钢公司紧急生产特种钢材,沈阳龙门加工中心则提供了必要的技术支持……

2022年4月,德展精工集团与扬力集团达成采购协议。该新机床每分钟能够进行30次连续冲压作业,效率是手工送料流水线的4至5倍,更是单机串连线自动化生产线的2至3倍。与此同时,其成本仅为单机串连线自动化生产线的三分之一。一台多工位压力机取代了由多台常规压力机构成的冲压生产线,使得生产效率得以提升至2至3倍,能源消耗降低了50%以上,同时节省了约60%的作业空间。“德展精工集团董事长高耀庭表示喜悦,公司目前正承接大量新能源汽车零部件的加工订单,而新购置的机床无疑为该公司未来三年产值突破20亿元的目标增添了助力。”

创新之路永无止境。全球范围内,同类机床的最大冲压能力已达到3500吨。我们计划在适当的时机,自行研发新技术。如此一来,中国制造的机床将赢得国际社会的广泛尊敬。林国富如是说道。