冲压模具加工工艺流程

1、- 首先加工需热处理的工件。- 其次加工线切割工件。- 然后加工模架部件(上托和底座)。- 接着加工其他部件。- 最后进行装配和试模。冲压模具分类包括:- 根据工艺性质分类:- 冲裁模:材料分离。- 弯曲模:板料弯曲变形。- 拉深模:制作开口空心件或改变空心件形状和尺寸。

2、优先加工需热处理的工件。 其次加工需要线切割的工件。 然后加工模架部件(上托和底座)。 再后加工其他部件。 装配、试模。冲压模具分类:根据工艺性质分类:a. 冲裁模:沿封闭或敞开的轮廓线使材料分离。b. 弯曲模:使板料毛坯沿直线产生弯曲变形。

3、冲压工艺,以其卓越的精度和成本效益,是现代制造业的重要组成部分。以下是冲压工艺流程中的四大关键顺序,从材料准备到设备选择,再到模具设计与操作指导,逐一解析:冷冲压准备阶段首先,要确保选用适合冲压的材料,如板料、带料和块料,重点关注其冲压性能、表面质量以及厚度公差要求。

4、冲压工艺流程的主要工序包括:落料、冲孔、弯曲、拉伸、修边、翻边等。这些工序在冲压加工过程中起着至关重要的作用,它们能够确保冲压件的质量和精度,同时提高生产效率和降低成本。首先,落料工序是将材料从大的板材上分离出所需形状和尺寸的小块,这是冲压加工的第一步。

5、材料准备:在冷冲压工艺的前期,首先要选取适合冲压的材质,如板料、带料或块料,并重视其冲压性能、表面质量以及厚度公差,这些因素将直接影响成品零件的质量。 设备选择:选用合适的冲压设备是关键一步。根据不同的生产需求,可以选择开式或闭式压力机,以及单点或双点等不同类型的冲压机。

6、冲压件生产工艺流程主要包括设计模具、材料准备、板材上料、冲压加工、修整整形以及表面处理等多个步骤。首先,设计模具是冲压工艺的第一步,也是至关重要的一环。模具的设计需根据产品的尺寸、形状、材料等因素进行,通过精确的计算和仿真来确定模具的结构和尺寸。

冲压模具工程师值得做吗

冲压模具工程师值得做。以下是对这一观点的详细解释:关键角色与行业需求:冲压模具工程师在现代制造业中扮演着关键角色,特别是在汽车制造、家电生产、电子产品制造等行业,这些行业对高质量、高效率的冲压模具有着巨大的需求。

值得投身于冲压模具工程师这一职业,因为这一角色在现代制造行业中占据着至关重要的位置。随着制造业的迅猛发展,冲压成型技术的应用范围也在不断扩展。冲压模具工程师作为这一技术的核心人才,他们对于产品的精度、效率以及成本控制都有着不可替代的作用。

做冲压模具工是有前途的,以下是对该职业前景的详细分析:行业需求广泛:随着制造业的快速发展,冲压成型技术的应用范围越来越广泛,涉及汽车、航空航天、电子、家电等多个领域。这使得冲压模具工程师成为了不可或缺的职业之一。

对于对机械设计和制造技术感兴趣的人来说,成为冲压模具工程师无疑是一个值得考虑的职业道路。

值得注意的是,随着全球市场竞争的加剧,具备高技能和创新能力的冲压模具工程师将更加受到青睐。他们不仅能够解决生产过程中的技术难题,还能为企业创造更大的价值。因此,对于有志于从事这一职业的人来说,不断学习和提升自身技能至关重要。总之,冲压模具工程师是一个充满挑战与机遇的职业。

模具分为哪几种?

1、模具是工业生产中的重要工具,根据其用途和制造材料,主要可以分为以下几种类型:塑料模具:类型:包括注塑、吸塑、吹塑、挤塑、压塑、橡胶模具等。应用:广泛应用于塑料制品的生产,如玩具、汽车零部件等。冷冲模具:类型:包括冲切、折弯、拉伸、起伏成型、旋压、冷挤压等模具。

2、综合分类: 冲压模具:包括冲裁模、弯曲模具、拉深模具等,用于板材冲压成形。 塑料成型模具:包括压塑模具、挤塑模具、注射模具等,用于塑料制品成形加工工艺。 压铸模:用于有色金属与黑色金属压力铸造成形工艺。 锻造成形模具:用于金属零件成形,采用锻压、挤压等工艺。

3、塑料模具:随着高分子塑料的快速发展,塑料模具与人们的生活密切相关。塑料模具一般可分为注射成型模具、挤塑成型模具、气辅成型模具等。砂型模具:主要用于铸造行业。金属模具:广泛应用于各种金属成型工艺。真空模具:主要用于真空成型工艺。石蜡模具:用于特定工艺,如蜡模铸造。

4、敞开模是最基础的一种模具类型,它的结构简单,尺寸小、重量轻,制造容易,成本也较低,但它的寿命较短,精度也不高,适合用于精度要求不高的简单冲裁件,或者小批量或试制的产品。导板式模具相比敞开模,精度有所提高,更适合用于简单形状的工件冲裁,要求压力机行程不能超过导板的厚度。

5、模具按照不同的工艺和产品特性可以分为多种类型,主要包括冲压模、注塑模、压铸模、热锻模以及压胶模等。这些模具可以大致分为两大类: 冷加工类模具 冲压模:主要用于金属板材的剪裁、冲孔、成型等操作,通过机械压力或冲压设备完成材料的塑性变形。

6、塑胶模具是一种用于压塑、挤塑、注射、吹塑和低发泡成型的组合式模具的简称,模具凸、凹模及辅助成型系统的协调变化,可以加工出不同形状、不同尺寸的一系列塑件。型腔模具又称为凹模,是成型塑件外表面的工作零件,根据结构可分为整体式和组合式两类。

冲压工艺的四大顺序分别是什么?

冲压工艺的四大顺序分别是:冷冲压准备阶段 材料选择:选用适合冲压的材料,如板料、带料和块料,确保材料的冲压性能、表面质量以及厚度公差符合要求。设备选择:根据冲压需求选择开式或闭式压力机,以及单点、双点等不同类型的设备,确保设备的技术参数满足工序需求。

模具设计与工艺计算冲压模具按工序性质分为落料模、冲孔模等,根据工艺需求,可以选择单工序模、级进模或复合模,同时导向装置如开式模、导板模影响模具的自动化程度。冲裁模设计则包括工艺性分析、方案确定、模具结构选择和详细工艺计算,例如排样、冲压力计算,确保模具的精准定位和零件的高效生产。

模具设计与工艺计算:冲压模具根据工序性质分为多种类型,如落料模、冲孔模等。根据工艺需求,可以选择单工序模、级进模或复合模。同时,导向装置如开式模、导板模等也会影响模具的自动化程度。

冲压工艺的四个基本工序如下:冲裁:这是使板料实现分离的冲压工序。弯曲:这是将板料沿弯曲线弯成一定的角度和形状的冲压工序。拉深:这是将平面板料变成各种开口空心零件,或把空心件的形状、尺寸作进一步改变的冲压工序。局部成形:这是用各种不同性质的局部变形来改变毛坯或冲压件形状的冲压工序。

冲压工艺流程的主要工序包括:落料:将材料从大的板材上分离出所需形状和尺寸的小块,为后续工序提供坯料。冲孔:在落料后的坯料上冲出所需孔洞,用于装配、定位或减轻重量等。弯曲:将冲孔后的坯料弯曲成所需形状,如U形、V形、S形等。

模具整体加工顺序:- 首先加工需热处理的工件。- 其次加工线切割工件。- 然后加工模架部件(上托和底座)。- 接着加工其他部件。- 最后进行装配和试模。冲压模具分类包括:- 根据工艺性质分类:- 冲裁模:材料分离。- 弯曲模:板料弯曲变形。- 拉深模:制作开口空心件或改变空心件形状和尺寸。

冲压机床怎么安装模具

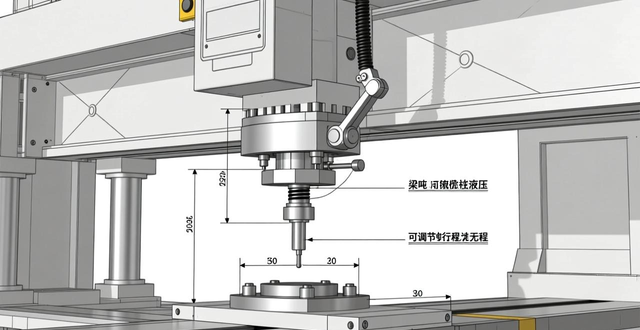

在安装冲压机床的模具时,首先需要将冲床的滑块闭合高度调整到与模具闭合高度一致。接下来,将冲床的滑块升至最高位置,将上下模具合在一起放入滑块中。用手板动冲床的大轮,使滑块缓缓下降,直至模具的模柄套入滑块的模柄安装孔,直到滑块到达下死点停止。

检查模具的工作面精度是否达标,如有需要,进行相应的调整和修理。根据安装图纸或说明书,确定模具的安装位置和方向。将冲压模具分解为便于搬运和安装的部分,并按序号编号。检查机床或设备的刚性和稳定性,确保其能够承受冲压模具的重量和冲击力。

模具高度和机床调整高度需用垫铁的只能放在模具下模板下;确需垫在上模板上的,在模具维修工指导下摆放。8 模具压板垫铁必须高于模具所压部位,并用对角逐步锁紧法。8 调整模具时,将转换开关置于寸动位置。9 模具安装好后,将行程开关扭至“调整”位置,逐步调整行程深度。

个小程序安装。查验、核查模具和冲压机床。在安装模具前,要确定冲压机床为冲压模具设计特定的型号规格,并查验模具的规格、工作标准是不是与特定冲压机床的性能参数相符合,冲压机床的情况足否优良。

调整机床:根据测量的模具高度,调整机床的装模高度,使压力机最小关闭高度距上模板35毫米。紧固模具:对角拧紧螺丝:将模具固定在机床上,使用对角拧紧的方式拧紧螺丝,确保模具紧固稳定。调试与检查:检查调整平衡缸风压:确保平衡缸的风压符合工艺要求。

首先,您需要确定所需的特殊模具的形状和尺寸。这可能需要与模具制造商或设计师进行沟通,以确保模具能够满足您的需求。接下来,您需要检查数冲机床是否具备安装和使用该模具的能力,这可能需要参考机床的技术规格和说明书。在安装特殊模具之前,您需要将数冲机床准备好。

冲压有什么要求

1、冲压的要求主要包括以下几个方面:材料要求 冲压所使用的材料必须具有良好的可塑性、工艺性能及一定的强度。材料表面应平整,无明显缺陷,如裂纹、结疤、分层等。此外,材料的厚度公差和尺寸精度也要符合标准,以保证冲压件的质量和精度。模具要求 冲压模具是冲压生产的关键。

2、冲压件的连续自动送料技术在提高生产效率的同时,也对生产过程中的各个环节提出了更高的要求。首先,生产量必须足够大,以摊销连续模和送料装置的成本。其次,材料的选择至关重要,卷料或大板带料因其易于装夹和送料,成为较为理想的选择。

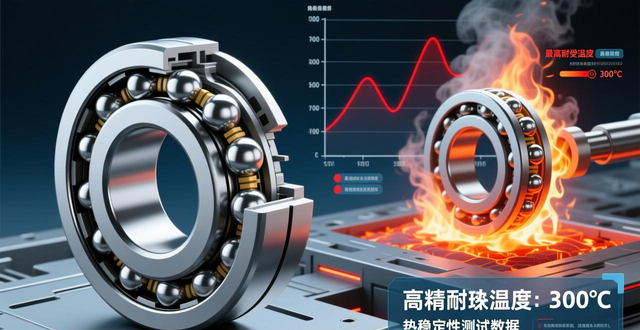

3、冲压的三要素是材料、模具和设备。材料:冲压加工要求被加工材料具有较高的塑性和韧性,以及较低的屈强比和时效敏感性。对于碳素钢,一般要求伸长率δ≥16%,屈强比σs/σь≤70%。对于低合金高强度钢,一般要求伸长率δ≥14%,屈强比σs/σь≤80%。

4、冲压件上的技术要求之一是最小折弯圆角半径,该值应为材料厚度的0.5倍。这一要求适用于材料内侧的圆角。 对于折弯缺口的尺寸,要求宽度至少为材料厚度的1倍,深度至少为材料厚度的5倍,除非技术文档中有其他特殊规定。 在技术文档中,有时将折弯过程称为翻边操作。

5、冲压件未注公差应按照《GB/T15055-2007冲压件未注公差尺寸极限偏差F级》执行。 焊接部位应无夹渣、气孔,焊接工艺应符合行业标准(JGJ 81-2002)。 工件表面锌层厚度应至少为35um,符合GB/T9799的规定,除非有其他未注要求。

6、冲压材料的性能要求主要包括以下几点:良好的机械性能:包括抗拉强度、屈服强度、延伸率和硬度。这些性能直接影响零件的成形难度以及模具的使用寿命。理想的金相组织结构:如渗碳体或碳化物的球化程度,这些组织结构特性对材料的塑性变形性能有重要影响。