铝壳冲压过程中拉丝比较严重咋回事

1、铝壳冲压过程中出现拉丝现象,通常被称为拉毛。这种现象的出现,多数情况下是因为模具的圆角粗糙度过高。解决办法是使用砂纸进行打磨,使其表面更加光滑。然而,如果模具的表面硬度不足,那么即使经过打磨,圆角部位依然可能无法保持光滑。对于这种情况,可以考虑对圆角部位进行烤制和淬火处理,以增强其硬度。

2、封孔是将氧化膜层微细孔隙封闭,提高铝件质量和染色牢固性。二次氧化工艺常用于在电子产品中制作凸起的文字或图案。通过二次氧化可获得亮面效果,文字可以做得较小,且高度不宜过高,以免浪费铝材。冲压工艺则适用于制作较大高度的文字,通过冲压形成高亮斜纹。

3、对于铝金属的拉伸加工来说,在拉伸过程中会产生大量的热量,热量可使工件发生变形,严重影响到工件的精度。因此选择铝壳拉伸油时既要考虑润滑和冷却性能外还要考虑到拉伸油的极压抗磨,如果选择的极压抗磨性能过低,那么材质可能造成成型不佳的效果。

4、首先,工作人员一定要有丰富的机械加工工作经验以及过硬的技术。机械加工必须要有过硬的技术才能做好,众所周知机械加工是一样精细的工作。非常考验生产工艺,即便是能够做好,也要耗费很长的时间,假如在开始做时候没有起好头,是很容易前功尽弃的。

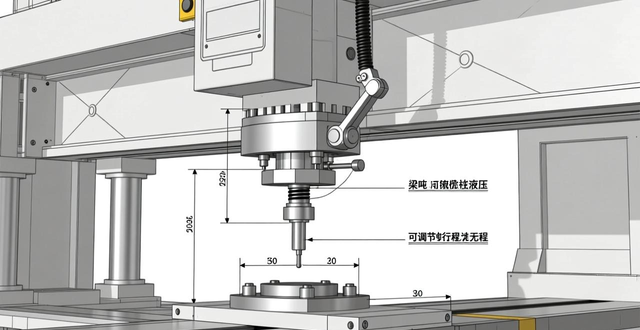

5、在这些方面,它与锻锤相似。但它的打击力通过机架封闭,故工作平稳,振动比锻锤小得多,不需要很大的基础。压力机的下部都装有锻件顶出装置。螺旋压力机兼有模锻锤、机械压力机等多种锻压机械的作用,万能性强,可用于模锻、冲裁、拉深等工艺。此外,螺旋压力机结构简单,制造容易,所以应用广泛。

铝合金冲压件压紧余量一般留多少

铝料较软且模具较容易 ,故在设计模具放间隙时宜放双边料厚10%的间隙,刀口直深位以2MM较为合适,锥度以0.8-1°为合适。对于需阳极后加工的冲压件,如有压平﹑推平工序180°,产品不可完全压合,完全压合会产生吐酸现象,需留0.2—0.3MM的缝,以便酸液顺利及时流出,故在此工序上必须做限位块并标定模高于模具上。

我们通常说的冲压件一般是指的是冷冲压零件,举个例子,一块铁板,想把它变成个快餐盘,那就得先设计一套模具,模具的工作面就是盘子的形状,用模具压这铁板,就变成你想要的盘子了,这就是冷冲压,就是直接用模具对五金材料进行冲压。五金冲压件的硬度检测采用洛氏硬度计。

据有关调查统计,自行车,缝纫机,手表里有80%是冲压件;电视机,收录机,摄像机里有90%是冲压件;还有食品金属罐壳,钢精锅炉,搪瓷盆碗及不锈钢餐具,全都是使用模具的冲压加工产品;就连电脑的硬件中也缺少不了冲压件。

A12(LY12)铝合金为一种高强度硬铝,可以进行热处理强化;2A12铝合金点焊焊接性良好,用气焊和氩弧焊时有形成晶间裂纹的倾向;2A12铝合金在冷作硬化后可切削性能尚好。抗蚀性不高,常采用阳极氧化处理与涂漆方法或表面加包铝层以提高抗腐蚀能力。

一般不用,Q235属于钢材,熔点比较高,比较难融化。

冲压模与压铸模的区别

冲压模:在室温下进行加工,属于冷加工范畴。压铸模:金属液在高温状态下被注入模具,属于热加工范畴。材料适用性:冲压模:适用于多种材料,包括金属和非金属,但主要以金属材料为主。压铸模:主要适用于金属材料,特别是那些可以熔融并注入模具中的金属,如铝合金、锌合金等。

原材料不同:冲压:主要使用铁皮、不锈钢铁皮或铜皮等金属材料。压铸:则使用铝、铜等合金,且这些合金在加工前需要加热至液态。加工过程不同:冲压:通过冲头对金属材料进行冲压加工,形成所需的零件形状。过程中需要将材料放入机器,并取出加工好的零件。

压铸模和冲压模具在设计和制造过程中都具有一定的难度,但它们的难易程度可能因具体应用场景、材料和技术要求而有所不同。以下是关于压铸模和冲压模具难度的一些比较: 设计和分析:压铸模和冲压模具的设计和结构分析都需要专业知识和经验。

铝冲压产品颗粒度怎么解决

1、首先铝冲压产品颗粒度模具表面的油脂和污垢要及时清洁,以保证模具表面的平整度。其次温度要控制在一定范围内,以免模具表面温度过高。最后在铝冲压产品颗粒度冲压过程中,可以采用润滑剂和抗粘剂,以防止铝屑黏附在模具表面即可。

冲压与压铸的区别

1、压铸和冲压的主要区别如下:原材料不同:冲压:主要使用铁皮、不锈钢铁皮或铜皮等金属材料。压铸:则使用铝、铜等合金,且这些合金在加工前需要加热至液态。加工过程不同:冲压:通过冲头对金属材料进行冲压加工,形成所需的零件形状。过程中需要将材料放入机器,并取出加工好的零件。

2、冲压与压铸的主要区别如下:原材料不同:冲压:主要使用铁皮、不锈钢铁皮或铜皮等板材材料。压铸:主要使用铝、铜等合金材料,这些材料在加工前需要被熔化成液态。成形方式不同:冲压:是通过压力机和模具对板材施加外力,使其产生塑性变形或分离,从而获得所需形状和尺寸的工件。

3、冲压:主要使用铁皮、不锈钢铁皮、铜皮等板材材料。压铸:主要使用铝、铜等合金材料,且这些材料需先熔化成液态。产品特性:冲压件:形状和尺寸多样,但相对简单,且可能包含原材料中的杂质和缺陷。压铸件:具有更高的精度和复杂的结构,通常不含铁,因此具有更高的耐腐蚀性和机械性能。

4、压铸和冲压的性质不一样。以下是压铸和冲压的主要区别:工艺定义:压铸:是铸造模锻的一种方法,主要在专用的压铸模锻机上完成,通过金属液低速或高速铸造充型进模具的型腔内,并随着金属液的冷却过程加压锻造。冲压:是把铁皮、不锈钢铁皮或铜皮等材料,用冲头在模具中冲出所需形状零件的工艺。

冲压、冷锻、热锻、压铸、铝挤这几种工艺的区别

1、加工精度对比: 铝挤压、压铸和冷锻工艺一般能提供较高的加工精度,但具体会根据设计要求有所差异。 冲压工艺的加工精度相对较低,但适用于大批量生产,效率较高。 热锻工艺的加工精度则取决于具体的工艺参数和材料特性。

2、总结: 冲压、冷锻、热锻主要区别在于加工温度和材料的塑性状态。 压铸和铝挤则主要区别在于成型方式和适用的零件形状。 每种工艺都有其独特的优点和适用范围,选择时需根据零件的形状、尺寸、材料以及生产效率等因素综合考虑。

3、冷锻和热锻是金属加工的两种不同方法。冷锻在室温或低于再结晶温度下进行,而热锻则需要将金属加热至其再结晶温度以上,通常达到2,300华氏度。这两种工艺在金属的工作硬度、所需压力、处理精度及适用场景方面存在显著差异。热锻造时,金属因加热而降低屈服强度,改善延展性,从而减少了成型所需的能量。

4、冷锻和热锻是金属加工中常用的两种锻造工艺,它们存在多方面区别。 加工温度:冷锻一般在室温下进行,而热锻需要将金属加热到再结晶温度以上进行加工。 材料性能:冷锻能使金属获得较高的强度和硬度,尺寸精度好,但金属塑性降低、变形抗力大;热锻可改善金属的内部组织,提高其塑性和韧性,变形抗力小。

5、热锻和冷锻的主要区别如下:加工温度:冷锻:在室温下进行,不对材料进行加热。热锻:在高温状态下进行,材料处于较软的状态。适用材料:冷锻:适用于塑性较好的材料,如铝、铜合金、低碳钢等。热锻:适用于各种材料,尤其适合大型复杂形状的锻件。