五金冲压模具中怎么磨R角怎么修砂轮,求解,越详细越好。

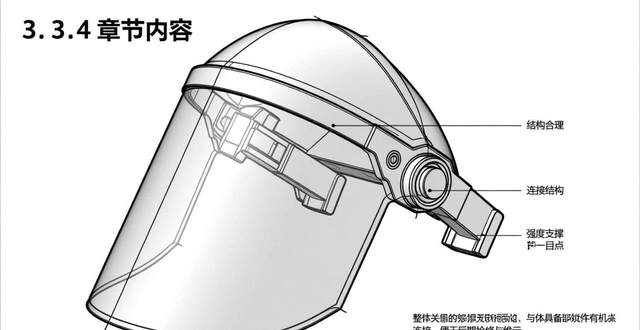

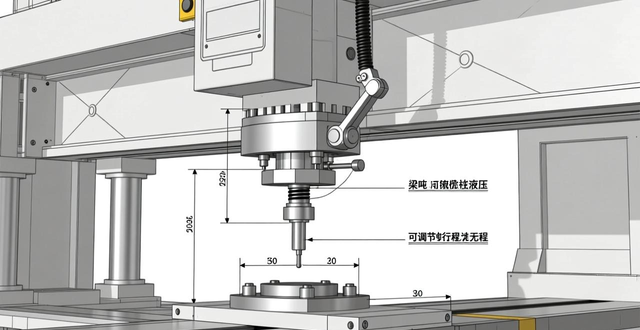

1、购买适合的修整工具。选择一个万能砂轮修整器,它适用于平面磨床和工具磨床,具有滑动底座设计,配合回旋座及上滑座,能够修整任何直线角度及圆弧组成的各种截形砂轮。 了解万能修整砂轮的计算方法。修整凸圆弧时,砂轮高度H应等于金刚刀刀尖至基准板的距离L加上所需修整的圆弧半径R(H=L+R)。

2、修整器配件中有个标准块,修整笔对准标准块就是修整器的中心,这样就是要修多少的R,就在修整笔与标准块之间垫多少的物体,这样确定的修整笔高度正好是你要的R。用这样的修整笔修出的砂轮进行磨削,磨出的正是你需要的。懂了吗?稍微有点差异的话,自己再调整一下就可以了。

3、在平面磨床上修圆弧R角,具体步骤包括:首先,修砂轮内R0.5,然后需要砂轮底面和侧面对刀归0。接着,调整侧面进给至0.5,同时上下进给也调整至0.5。对于修外R0.5,则同样需要砂轮底面和侧面对刀归0,但直接调整至0位即可。

4、如果能够用线切割一次切出来,凸模的尺寸、形状是最好的;有些凸模不能够采用线切割加工,想用磨床加工,可以把砂轮修出所需的凹形R,然后把凸模夹在机用平口钳上用磨床进行刃磨,去加工余量。最后钳工与凹模配合着进行精修R到尺寸,或者间隙合适即可。

5、磨冲针内R角的过程需要细致的操作步骤,首先,需挑选适合的磨具,例如砂轮或磨具棒。接着,将冲针固定于夹具内,确保其稳固。之后,采用磨具沿着R角轮廓进行轻柔的磨削,保持均匀的压力与速度。在磨削过程中,应频繁检查R角的形状和尺寸,确保其满足需求。

6、到底你想做什么事情,越具体越好回答的。 追问 就是用修整器在砂轮上修个R角,修整器上洗石笔的高度怎么算 追答 修整器有个标准块,修整笔对准标准块就是修整器的中心,这样就是要修多少的R,就在修整笔与标准块之间垫多少的物体,这样确定的修整笔高度正好是你要的R。

冲压模具常见问题与维修方法

1、冲压模具的非自然磨损失效,例如非关键零件的破坏,以及小凸模折断、凸模镦粗变短、凹模板开裂、冲裁刃口崩裂等故障,大部分可以通过维修的方法使其完全恢复到正常状态,重新投入冲压生产。

2、毛病出得最多的是“批锋”,即毛刺。一般是烧氩弧焊,这是最好的方法了,从维护模具的角度上来讲。如果产品比较粗糙及毛刺较轻微,当可用铲法,即是将凹陷部位铲高它。模具损坏是指模具开裂、折断、涨开等,处理模具损坏问题,必须从模具的设计、制造工艺和模具使用方面寻找原因。

3、对策为研修刀口、控制凸凹模加工精度或修改设计间隙、清理模具、调整冲裁间隙、更换导正销、更换导柱、导套、重新调整送料机、重新调整闭模高度、研磨或更换脱料镶块、减小凹模刃口的锋利度、增加凹模直刃部表面的粗糙度(被覆)、采用吸尘器吸废料、降低冲速、减缓跳屑。

4、冲压模具的日常维护需细心、耐心,切忌盲目。打开模具,对照料带,检查模具状况,确认故障原因,找出问题所在,再进行清理,方可拆模。拆模时要确保受力均匀,特别是脱料弹簧在固定板与卸料板之间的结构,拆卸脱料板要保证脱平衡弹出,避免模具内凸模断裂。凸凹模拆卸时应留意模具原有的状况,以便后续复原。

5、日常生产应注意收集保存原始的模具较佳状况时的料带,如后续生产不顺畅或模具产生变异时,可作为模具检修的参考。另外,辅助系统如顶料销是否磨损,是否能顶料,导料梢(正钉)及衬套是否已磨损,应注意检查并维护。

6、当冲压模具进行90度折弯时,可能会出现折弯角度过大或过小的问题。 角度超过理想值被称为外张,而角度不足则被称为内张。 这个问题实际上涉及到模具间隙的控制和材料折弯后的回弹问题。 调整模具间隙和控制材料回弹是模具维修中的常见任务,通常由经验丰富的调模师或模具工程师来完成。

冲压工件常见问题和注意事项怎么解决?

1、下面简单介绍下冲压工艺常见问题的解决方法:冲压工件在生产时的常见问题:粘合、刮痕:由于材料与凸模或凹模摩擦而在制件或者模具表面出现的不良。毛刺:主要发生于剪切模和落料模,刃口之间的间隙或大或小时会产毛刺。

2、在冲压过程中,装卸工件时应注意以下事项:尽量使用工具装卸:应尽量使用夹钳、吸盘等工具进行工件的取放,以减少直接用手操作带来的风险。双手按钮操作:当工件无法用工具取放时,必须使用双手按钮进行操作,严禁使用脚踏开关,以防止因误动作导致滑块下落冲手事故。

3、连续冲压时,员工不得在冲床1米以内用手取产品。技术人员调整模具时,只能一人操作,避免两人同时调试。调整模具送料时,须在机台外,距离保持1米以上。架模时需拧紧螺丝,每4小时需停机检查螺丝是否松动。在模具生产中遇到问题需直接在机床上维修时,必须先关闭注塑机电源并在电源盒上挂上维修标示牌。

4、在冲压过程中,装卸工件时的注意事项有安全第确保机械设备安全、使用适当的起重工具、均衡负荷、注意工件表面保护、注意人员配合、确保正确定位、控制下降速率等。安全第一 装卸工件时务必确保人身安全。操作人员应戴好个人防护装备,如安全帽、手套和防护眼镜等。

维修五金模具的常见问题及解决方法(2)

①、模具间隙过大或不均匀,重新调整模具间隙。②、模具材质及热处理不当,产生凹模倒锥或刃口不锋利,应合理选材、模具工作部分材料用硬质合金,热处理方式合理。③、冲压磨损,研磨冲头或镶件。④、凸模进入凹模太深,调整凸模进入凹模深度。⑤、导向结构不精密或操作不当,检修模具内导柱导套及冲床导向精度,规范冲床操作。

解决方法:优化制品形状,如调整拉深深度、修正凸模半径、调整凹模尺寸、增加方筒的角部半径等。改善冲压条件,包括调整压边力、优化润滑条件、改善毛坯形状和定位、检查模具安装正确性、调整缓冲销和缓冲垫。防止起皱引起破裂,通过提高压边力、调整模具接触点、合理设计压边圈侧壁间隙,避免凹模半径过大。

解决方法: 优化制品形状,包括调整拉深深度、修正凸模半径、调整凹模尺寸、增加方筒的角部半径等。 改善冲压条件,如调整压边力、优化润滑条件、改善毛坯形状和定位、检查模具安装是否正确、调整缓冲销和缓冲垫。

在级进模的冲压生产中,针对冲压不良现象必须做到具体分析,采取行之有效的处理对策,从根本上解决所发生之问题,如此才能降低生产成本,达到生产顺畅。以下就生产中常见的冲压不良现象其产生的原因及处理对策分析如下,供模具维修人员参考。

模具冲压时凸模断裂崩刃的原因是什么

模具刃口老坏,通常原因是由于其间隙不合理,需要从新对间隙,另外一个影响刃口寿命的因素是冲裁角度的问题,是否为正冲?通常刃口冲裁方向与零件为90°最佳,过大或者过小都会影响寿命,如果对于毛刺要求不是很高的情况,建议你把冲裁间隙适当放大,大间隙冲裁对保证刃口寿命有直接影响。

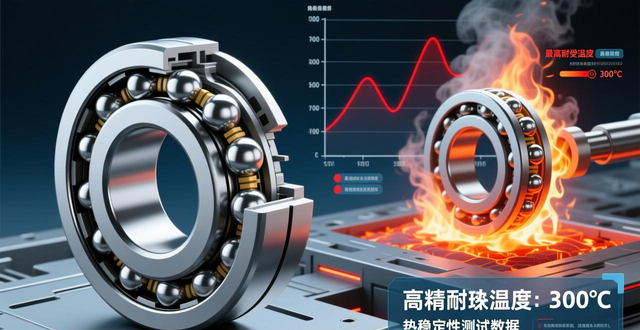

实际生产中,由于外压零件的原材料厚度公差超标、材料性能波动较大、表面质量较差或洁净度差等,都会造成模具磨损加剧、易崩刃等不良后果。

.屑料阻塞:原因包括漏料孔偏小、漏料孔偏大、刀口磨损、毛边较大、冲压油滴太快、油粘、凹模直刃部表面粗糙、粉屑烧结附着于刃部、材质较软、应急措施等。