冲压模具设计与制造-冲压工艺过程设计的步骤

设计步骤首先需要收集并分析设计原始资料,包括产品图样、原材料信息、生产批量、设备条件、模具制造能力等。接着进行冲压工艺性分析,判断冲压件是否符合工艺要求。然后根据分析结果制定工艺方案,确定工序性质、数量、排列顺序、组合方式和定位方式。

冲压模具设计的一般流程包括需求分析、初步设计、详细设计、评审与优化、制造与装配、试模与调试、验收与交付等步骤。在冲压模具设计的初期,需求分析是至关重要的一步。这一阶段,设计师需要充分理解产品的形状、尺寸、精度、材料属性和生产批量等要求,同时还需要考虑冲压设备的规格和性能。

抽引後,材料势必会紧包在抽引冲子上,为达到脱料目的,除了使冲子完全退回到剥料板里面,达到完全剥料外,还应在抽引冲子上设计气孔,以避免冲子与产品在剥料过程中产生真空,发生带料现象。

(2)确定工艺方案主要工艺参数计算在冲压工艺性分析的基础上,找出工艺与模具设计的特点与难点,根据实际情况提出各种可能的冲压工艺方案,内容包括工序性质、工序数目、工序顺序及组合方式等。

冷冲压模具设计实例

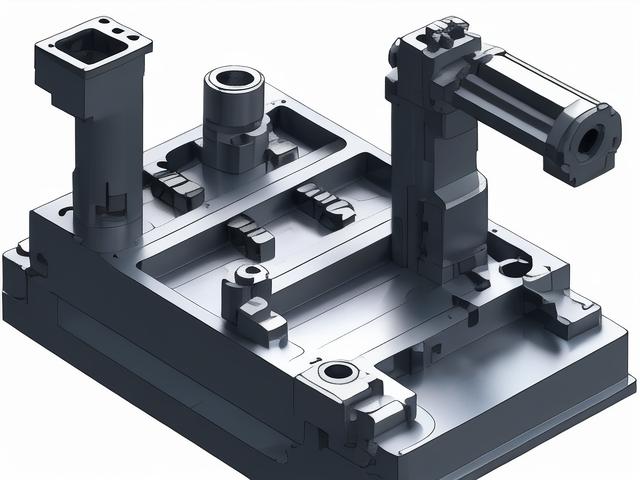

1、此设计针对所给的零件进行了一套冷冲压模具的设计,其中设计内容为分析零件的冲裁工艺性(材料、工件结构形状、尺寸精度),拟定零件的冲压工艺方案及模具结构,排样,裁板,计算冲压工序压力,选用压力机及确定压力中心,计算凸凹模刃口尺寸,主要零、部件的结构设计和加工工艺编制,压力机的校核。

2、《冷冲压自动级进模实例专集》的内容简介如下:作者背景:该书由一位拥有45年丰富经验的作者撰写,以其精湛技艺设计了一系列独具特色、极具参考价值的多工位自动级进模具。内容基础:该书在第一集的基础上,进一步精选了16个经过实际生产考验的模范案例,为读者提供了丰富的实践经验和参考。

3、聚焦冷冲压模具设计的关键步骤。包括模具的布局、尺寸计算、材料选择等。深入了解冷冲压模具的设计原理和实践应用。第四章:冷冲压模具零部件的设计 介绍冷冲压模具中的关键零部件,如凸模、凹模、冲头、压边圈等。讲解这些零部件的设计原则和方法。通过实例分析提高模具性能和生产效率。

4、可能是接头类零件,厚度2mm,一般采用低碳钢,复合模冲压制造。

5、按国家职业定义,模具设计是指从事企业模具的数字化设计,包括型腔模与冷冲模,在传统模具设计的基础上,充分应用数字化设计工具,提高模具设计质量,缩短模具设计周期的人员。

冲压模具的结构,一清二楚!

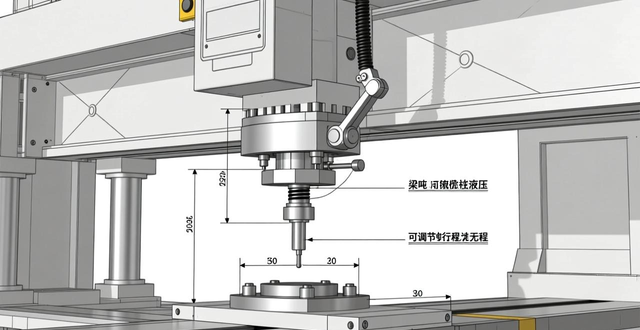

结构:上模通常采用折刀嵌入,下模有滚轮配合打板。预压量:预压量为13毫米。定位孔:采用弹簧销保持稳定。气垫结构:在大行程时增强压料力,需注意气垫板厚度和顶杆的稳固性。此外,还有翻板结构、V折、悬臂、断差、侧推和N折等各式各样的模具结构,每一种都是针对特定工艺需求进行的创新设计。

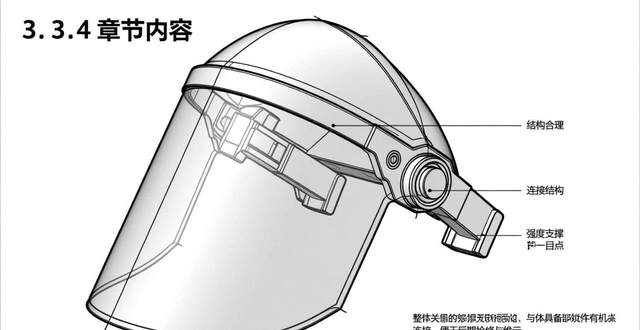

冲压模具结构详解 冲压模具的核心由几个关键部分组成,包括上盖板、上模座、上垫板、夹板、脱垫板、脱料板、下模板、下垫板和下模座。上盖板主要平衡脱料弹簧的压力,确保模具协调性,材质为45#,加工需用铣床和磨床。上模座承载外导套和限位柱,厚度与卸料弹簧长度相关,加工涵盖多种机种。

还有放电、线割、CNC,你知道他们是干什么的吗?各自的加工精度又能达到多少?什么时候该用哪个,这个要一清二楚。方便修模的时候可以灵活选用,节省时间,提高修模效率。总之,就这么多了,模具工作原理懂了之后就什么都不怕了,模具坏了也立马就能想到可能是哪里出了问题、该动哪里等。

有时,二次看可能还搞不清楚该元件的作用,要多看 数控机床等以后消化后再写上。因此,刚才讲到的启动液压泵电机1M,也应清楚标明是PLC的哪一外输出带动接触器1A1动作的,要做到来龙去脉,一清二楚。

冲压模具设计的一般流程

冲压模具设计的一般流程包括需求分析、初步设计、详细设计、评审与优化、制造与装配、试模与调试、验收与交付等步骤。在冲压模具设计的初期,需求分析是至关重要的一步。这一阶段,设计师需要充分理解产品的形状、尺寸、精度、材料属性和生产批量等要求,同时还需要考虑冲压设备的规格和性能。

第一步:产品导入与样品控制从客户提供的产品图开始,通过精密流程推进,依次绘制加工图、排样图、结构图和组立图,直至生成模具图纸。每一步都需严格把控,从现场样品的检验到品管部的细致检测,确保每个环节都达到标准要求。

设计步骤首先需要收集并分析设计原始资料,包括产品图样、原材料信息、生产批量、设备条件、模具制造能力等。接着进行冲压工艺性分析,判断冲压件是否符合工艺要求。然后根据分析结果制定工艺方案,确定工序性质、数量、排列顺序、组合方式和定位方式。

冲压模具设计,模具入门基础知识

1、冲压模具的工作原理 冲压模具的工作过程主要包含设计、制造和使用三个阶段。首先,根据所需产品设计模具,需考虑产品形状、尺寸、材料等因素,确保设计满足生产需求。接着,利用高精度机床和工具制造模具,以保证模具的精度与质量。

2、分类:单工位模具:每次冲压只能完成一个工序的模具。多工位模具:可以在一次冲压过程中完成多个工序的模具。复合模具:将多个工序合并到一个模具中,同时进行加工的模具。重要性:影响产品质量:模具的结构设计和制造工艺直接影响产品的质量和生产效率。

3、冲压模具的工作原理主要包括几个关键步骤。首先,设计模具是整个过程中的第一步,需要根据产品的需求,考虑产品的形状、尺寸和材料等因素,设计出合适的模具。接着,制造模具需要使用高精度的机床和工具,确保模具的精确度和质量。冲模导板件装置的工作原理涉及冲裁模具的基本结构与工作方式。