冲压件的成形工艺

1、基本成型工艺 分离工序:主要包括冲裁、剪切、切口、切边、剖切等。这些工序的目的是使冲压件沿一定轮廓线从板料上分离,形成所需的形状和尺寸。成形工序:涉及弯曲、卷圆、扭曲、拉深等。这些工序旨在使板料在不破坏的条件下发生塑性变形,从而制成所需形状和尺寸的工件。

2、成型 特点:成型是冲压件加工中的一个统称,它涵盖了多种使材料发生塑性变形的工艺方法,以达到所需的形状和尺寸。成型工艺广泛,包括但不限于折弯、拉伸、翻边等。 范围:成型包含了V折和折弯等多种具体的加工方式。

3、目的不同 分离工序:分离工序的目的是使坯料按一定的轮廓分成多个冲压件。成型工序:成型工序的目的是在保持坯料不破裂的条件下获得一定形状和尺寸。原理不同 分离工序:分离工序过程中,板材产生局部弹性拉伸和弯曲变形,当变形区的应力满足屈服条件时形成塑性变形。

4、冲压件的基本成型工艺涉及板材、带材、管材和型材的塑性变形或分离,以获得所需形状和尺寸的工件。冲压工艺可分为分离工序和成形工序两大类。分离工序主要包括冲裁、剪切、切口、切边、剖切等,其目的是使冲压件沿一定轮廓线从板料上分离。

5、冷冲压工艺具有显著特点,可以加工形状复杂且尺寸稳定性高的零件。其产品质量高,尺寸精度可达IT10~IT14级,部分无需额外加工即可满足装配及使用需求。

冲压件的基本成型工艺及表面处理

冲压件的基本成型工艺主要包括分离工序和成形工序,表面处理则涉及多种技术。基本成型工艺 分离工序:主要包括冲裁、剪切、切口、切边、剖切等。这些工序的目的是使冲压件沿一定轮廓线从板料上分离,形成所需的形状和尺寸。成形工序:涉及弯曲、卷圆、扭曲、拉深等。

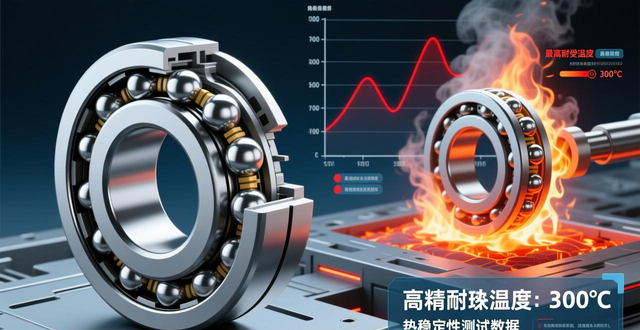

冲压件的表面处理包括电镀、静电涂喷、喷漆、电泳、丝网印刷等。电镀能增强金属的抗腐蚀性、增加硬度、防止磨耗、提高导电性、润滑性、耐热性和表面美观。电泳表面处理工艺具有电泳漆膜丰满、均匀、平整、光滑的优点,电泳漆膜硬度、附着力、耐腐、冲击性能、渗透性能优于其他涂装工艺。

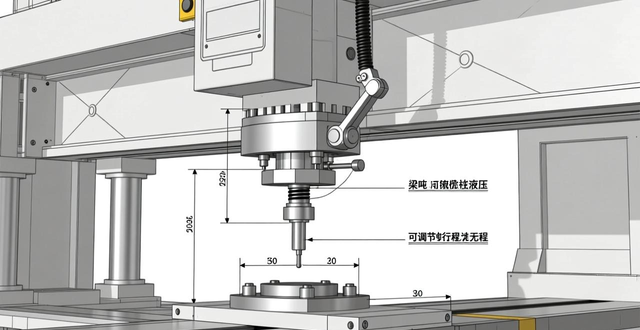

冲压件生产工艺流程主要包括设计模具、材料准备、板材上料、冲压加工、修整整形以及表面处理等多个步骤。首先,设计模具是冲压工艺的第一步,也是至关重要的一环。模具的设计需根据产品的尺寸、形状、材料等因素进行,通过精确的计算和仿真来确定模具的结构和尺寸。

冲压件是什么

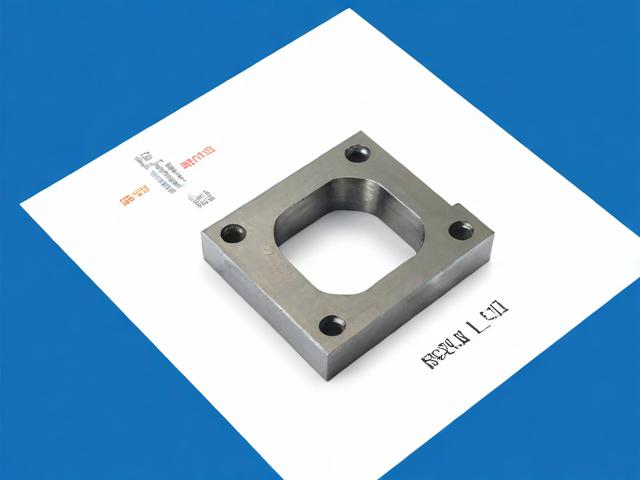

冲压件是通过冲压工艺制造出的零件。以下是关于冲压件的详细解释:定义与制造工序 定义:冲压件是指通过冲压工艺,利用模具在压力机上对板料施加外力,使其产生塑性变形或分离,从而获得所需形状、尺寸和性能的零件。制造工序:分离工序(冲裁):使冲压件沿一定轮廓线从板料上分离,同时保证分离断面的质量要求。

冲压件是一种通过模具对金属板材进行冲压加工,形成所需形状、尺寸和性能的产品。这种工艺在制造业中具有广泛的应用。以下是关于冲压件的几个关键点:制造工艺:冲压件是通过模具对金属板材施加压力,从而使其形成特定的形状和尺寸。这一过程需要精确的模具设计和制造,以确保最终产品的质量和性能。

冲压件:冲压是高效的生产方法,采用复合模或多工位级进模,可在一台压力机上完成多道冲压工序,实现全自动生产。因此,冲压件的生产效率高,劳动条件好,生产成本低。综上所述,铸造件和冲压件在生产工艺、产品特性和生产效率与成本等方面存在显著差异。

冲压件是通过冲压工艺制作出的零件,也被称为冲压工件或冲压制品。冲压是一种利用压力机和模具,对金属板料施加压力,使材料产生塑性变形或分离,最终形成所需形状和尺寸的加工方法。冲压件在众多领域有着广泛的应用,包括但不限于汽车、家电、电子、航空航天等。